En resumen, el proceso de Fusión por Inducción al Vacío (VIM) implica cargar materias primas de alta pureza en una cámara de vacío, fundirlas mediante inducción electromagnética, refinar el metal fundido para eliminar gases y elementos volátiles, y ajustar con precisión la composición química final antes de la colada. Toda esta secuencia se realiza en un vacío estrictamente controlado para evitar la contaminación atmosférica.

El propósito fundamental de la VIM no es solo fundir metal, sino lograr un nivel excepcional de pureza y precisión química. Al realizar el proceso al vacío, se elimina la contaminación atmosférica, que es la principal fuente de impurezas en la fundición convencional.

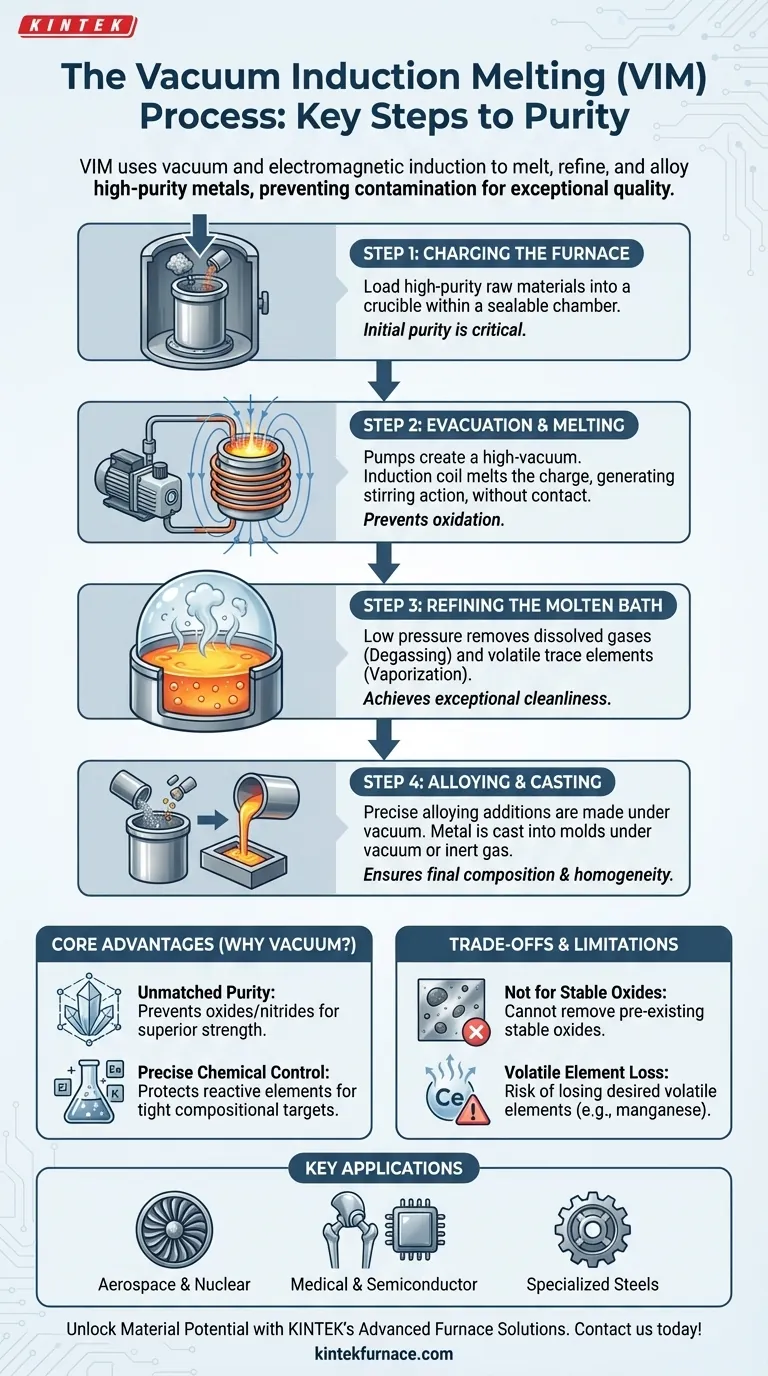

Un desglose paso a paso del proceso VIM

Para comprender realmente la VIM, es mejor verla como una secuencia de etapas deliberadas, cada una diseñada para proteger y mejorar la calidad de la aleación final.

Paso 1: Carga del Horno

El proceso comienza cargando un crisol con una "carga" de materias primas cuidadosamente seleccionadas. Dado que la VIM no es eficaz para eliminar ciertas impurezas estables, la pureza inicial de las materias primas es fundamental. La carga se coloca dentro de una cámara grande y sellable.

Paso 2: Evacuación y Fusión

Una vez sellada la cámara, potentes bombas eliminan el aire para crear un entorno de alto vacío. Esto evita que el metal caliente y reactivo reaccione con el oxígeno y el nitrógeno del aire.

Una vez establecido el vacío, se envía energía a una bobina de inducción que rodea el crisol. Esto genera un potente campo magnético que induce corrientes eléctricas dentro de la carga metálica, calentándola y fundiéndola rápidamente sin ningún contacto directo. Esta inducción también crea una acción de agitación natural, lo que ayuda a garantizar que la masa fundida sea uniforme en temperatura y composición.

Paso 3: Refinación del Baño Fundido

Aquí es donde el entorno de vacío realiza su trabajo más importante. La baja presión reduce drásticamente el punto de ebullición de ciertos elementos y compuestos.

Este refinado al vacío logra dos objetivos:

- Desgasificación: Los gases disueltos como el hidrógeno y el nitrógeno, que pueden causar defectos y fragilidad, se extraen del metal líquido.

- Vaporización: Los oligoelementos no deseados con alta presión de vapor (como plomo, bismuto y cadmio) se evaporan y eliminan.

Paso 4: Aleación y Colada

Una vez purificada la masa fundida base, se introducen las adiciones finales de aleación en el horno a través de un sistema de carga sellado al vacío. Esto permite un control extremadamente preciso de la química final, especialmente para elementos reactivos como el titanio y el aluminio que se perderían en una fusión al aire.

Después de una agitación final para garantizar la homogeneidad, el metal fundido se vierte o "tapa" en moldes. Esto también se realiza al vacío o en una atmósfera de gas inerte de relleno (como argón) para evitar cualquier recontaminación antes de que el metal se solidifique.

¿Por qué usar un vacío? Las ventajas centrales de la VIM

Usar un vacío es más complejo y costoso que fundir al aire, pero es esencial para producir aleaciones de alto rendimiento para aplicaciones exigentes.

Pureza Inigualable

El beneficio principal es prevenir la formación de óxidos y nitruros. Estas inclusiones no metálicas actúan como puntos de tensión dentro del material final, reduciendo su resistencia, ductilidad y vida útil de fatiga. La VIM produce metal excepcionalmente "limpio".

Control Químico Preciso

En la fusión al aire, los elementos de aleación altamente reactivos pero esenciales, como el titanio y el aluminio, pueden quemarse de manera impredecible. El vacío en la VIM protege estos elementos, lo que permite a los metalúrgicos alcanzar objetivos de composición extremadamente estrictos, lo cual es fundamental para el rendimiento de las superaleaciones y otros materiales avanzados.

Comprensión de las Compensaciones y Limitaciones

Si bien es potente, la VIM no es una solución universal. Tiene limitaciones específicas que es importante reconocer.

No es Ideal para la Eliminación de Óxidos Estables

El vacío es excelente para eliminar gases y elementos volátiles, pero no puede eliminar óxidos estables (como sílice o alúmina) que estaban presentes en las materias primas iniciales. Es por esto que comenzar con insumos de alta pureza no es negociable para la VIM. Para eliminar estos, a menudo se requiere un proceso secundario como la remoldeo por escoria eléctrica (ESR).

Pérdida de Elementos Volátiles Deseados

El mismo principio que elimina las impurezas volátiles no deseadas también puede eliminar elementos de aleación deseables con alta presión de vapor, como el manganeso. Los parámetros del proceso deben controlarse cuidadosamente para minimizar la pérdida de estos elementos esenciales durante la etapa de refinado.

Aplicaciones clave de la tecnología VIM

La decisión de especificar un material producido por VIM está impulsada por la necesidad del máximo rendimiento y fiabilidad.

- Si su enfoque principal son los componentes de misión crítica (Aeroespacial y Nuclear): La VIM se elige por su capacidad para producir superaleaciones limpias y aleaciones de metales reactivos con la vida útil de fatiga superior y la resistencia a altas temperaturas que exigen estas aplicaciones.

- Si su enfoque principal son los materiales de alta pureza (Médico y Semiconductores): El proceso es esencial para crear implantes biocompatibles y materiales con propiedades electrónicas específicas, libres de impurezas perjudiciales que podrían causar fallas.

- Si su enfoque principal son los aceros para herramientas y aceros inoxidables especializados: La VIM se utiliza cuando los grados fundidos al aire estándar no pueden cumplir con los requisitos extremos de rendimiento, limpieza o propiedades mecánicas específicas.

En última instancia, elegir la Fusión por Inducción al Vacío es una decisión de ingeniería deliberada para aplicaciones donde la integridad del material y la precisión química son primordiales.

Tabla Resumen:

| Paso | Acción Clave | Propósito |

|---|---|---|

| 1 | Carga del Horno | Cargar materias primas de alta pureza en un crisol para garantizar la limpieza inicial. |

| 2 | Evacuación y Fusión | Crear un vacío y utilizar el calentamiento por inducción para fundir el metal sin contaminación atmosférica. |

| 3 | Refinación del Baño Fundido | Eliminar gases e impurezas volátiles mediante desgasificación y vaporización al vacío. |

| 4 | Aleación y Colada | Añadir elementos de aleación precisos y colar al vacío o bajo gas inerte para evitar la recontaminación. |

Desbloquee el Potencial Completo de Sus Materiales con las Soluciones Avanzadas de Hornos de KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura adaptadas a la precisión y pureza. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos, ya sea que trabaje en las industrias aeroespacial, médica, de semiconductores o de aceros para herramientas.

Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar sus procesos VIM y brindarle resultados superiores para sus aplicaciones de misión crítica.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5