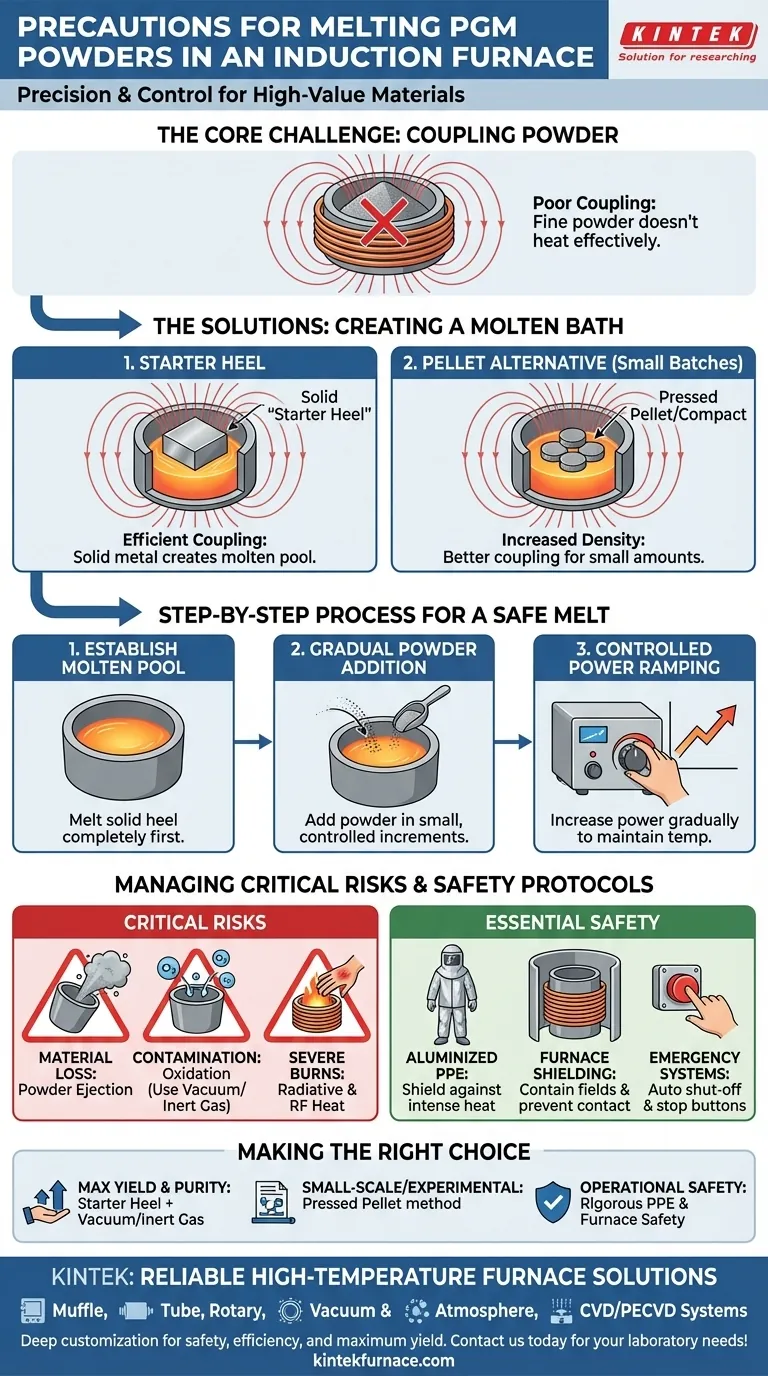

La fundición de polvos de metales del grupo del platino (PGM) en un horno de inducción exige una precisión absoluta. Las precauciones principales implican el uso de un "talón de arranque" sólido para iniciar la fusión, añadir el polvo lenta y gradualmente, y aumentar la potencia del horno progresivamente. Estos pasos son críticos para evitar que el campo electromagnético expulse el polvo fino y no conductor del crisol, lo que resultaría en una pérdida significativa de material.

El desafío central al fundir polvos de PGM es su incapacidad inicial para acoplarse con un campo de inducción. La solución no es calentar el polvo directamente, sino primero crear un baño fundido en el que el polvo pueda disolverse de forma segura.

El Desafío Central: Acoplar el Polvo con un Campo de Inducción

La calefacción por inducción funciona induciendo corrientes de Foucault eléctricas dentro de un material conductor. Los polvos finos, con una alta superficie y un pobre contacto entre partículas, son malos conductores y no se acoplan eficazmente con el campo magnético.

La Solución: El Talón de Arranque (Starter Heel)

Un talón de arranque es una pieza sólida del mismo metal o de una aleación base compatible. Esta pieza sólida se coloca primero en el crisol.

Debido a que es una masa densa y conductora, el talón se acopla eficientemente con el campo de inducción y se funde, creando un charco fundido. Este charco sirve como medio para fundir el polvo.

Alternativa para Lotes Pequeños: Prensado de Pastillas

Para cantidades muy pequeñas, una alternativa efectiva es prensar el polvo de PGM en una pastilla o compacto denso.

Al compactar mecánicamente el polvo, se aumenta su densidad y continuidad eléctrica. Esto permite que la pastilla se acople con el campo de inducción de manera más efectiva que el polvo suelto, eliminando a veces la necesidad de un talón de arranque separado.

Un Proceso Paso a Paso para una Fusión Segura

Una fusión exitosa se define por el control. El objetivo es transferir energía al material sin desplazarlo físicamente.

1. Establecer el Charco Fundido

Comience colocando el talón de arranque en el centro del crisol. Aplique potencia para fundir completamente el talón, estableciendo un baño fundido estable.

2. Adición Gradual del Polvo

Una vez que el talón esté completamente fundido, comience a añadir el polvo de PGM en incrementos pequeños y controlados. No vierta toda la carga de una vez.

Añadir el polvo lentamente permite que sea asimilado en el metal líquido caliente sin abrumar el baño o flotar en la superficie.

3. Rampa de Potencia Controlada

A medida que añade polvo, la temperatura general de la fusión puede descender. Aumente la potencia gradualmente para compensar.

Los picos repentinos de potencia pueden intensificar el efecto de agitación electromagnética del campo, lo que puede expulsar fácilmente el polvo ligero y no fundido del crisol.

Comprender las Compensaciones y Riesgos Críticos

Aunque eficiente, la fusión por inducción de polvos conlleva riesgos inherentes que deben gestionarse mediante el control del proceso y protocolos de seguridad adecuados.

Riesgo de Pérdida de Material

El mayor riesgo operativo es soplar el polvo fuera del crisol. Los PGM son excepcionalmente valiosos, e incluso las pérdidas menores son costosas. Esto es una consecuencia directa de añadir el polvo demasiado rápido o aplicar potencia de forma demasiado agresiva.

Riesgo de Contaminación y Oxidación

Los PGM a menudo se funden para aplicaciones de alta pureza. Fundir en una atmósfera estándar puede introducir oxígeno y otros contaminantes.

Por esta razón, las fusiones de alta pureza deben realizarse bajo vacío o en una atmósfera de gas inerte (como argón). Esto protege el metal fundido de reaccionar con el aire, asegurando la integridad del producto final.

Riesgo de Quemaduras Graves

Los hornos de inducción generan calor intenso. El calor radiante puede causar quemaduras graves incluso a distancia.

Además, las corrientes de alta frecuencia en la bobina pueden causar graves quemaduras por RF (Radiofrecuencia) si un operador se acerca demasiado o si la bobina no está blindada.

Protocolos de Seguridad Esenciales

Más allá del proceso de fusión en sí, una postura de seguridad estricta no es negociable.

Equipo de Protección Personal (EPP)

Los operadores deben usar equipo de protección aluminizado. Este material reflectante está diseñado específicamente para proteger contra el intenso calor radiante producido durante la fusión. La ropa ignífuga estándar no es suficiente.

Seguridad del Horno y Eléctrica

La bobina de inducción debe estar debidamente blindada para contener el campo magnético y prevenir el contacto accidental y las quemaduras por RF.

Asegúrese de que el horno esté equipado con características de seguridad modernas, incluyendo botones de parada de emergencia y sistemas de apagado automático para fallas térmicas o eléctricas. Todo el equipo debe cumplir con las regulaciones de seguridad industrial vigentes.

Tomar la Decisión Correcta para Su Proceso

Su enfoque específico debe adaptarse a la escala y los objetivos de su fusión.

- Si su enfoque principal es el rendimiento y la pureza máximos: El método del talón de arranque dentro de una atmósfera de vacío o gas inerte es el proceso definitivo.

- Si su enfoque principal son las fusiones experimentales o a pequeña escala: Prensado del polvo en una pastilla densa es un punto de partida altamente efectivo y eficiente.

- Si su enfoque principal es la seguridad operativa: La adhesión rigurosa a los estándares de EPP, especialmente el equipo aluminizado, y asegurar que los sistemas de seguridad del horno funcionen es la base absoluta para cualquier operación.

Dominar este proceso transforma una tarea difícil en un paso de fabricación fiable y altamente eficiente.

Tabla Resumen:

| Precaución | Propósito | Detalles Clave |

|---|---|---|

| Usar Talón de Arranque | Iniciar la fusión de forma segura | Masa conductora sólida crea un charco fundido para la disolución del polvo |

| Añadir Polvo Gradualmente | Prevenir la expulsión | Incrementos pequeños evitan abrumar el baño y la pérdida de material |

| Rampa de Potencia Lenta | Controlar la temperatura | Aumentos graduales reducen los riesgos de agitación electromagnética |

| Usar Vacío/Gas Inerte | Prevenir la contaminación | Protege la pureza del PGM de la oxidación en aplicaciones de alta pureza |

| Usar EPP Aluminizado | Garantizar la seguridad del operador | Protege contra el intenso calor radiante y las quemaduras por RF |

¿Necesita soluciones de hornos de alta temperatura fiables para sus procesos de fusión de PGM? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como los sistemas de Mufla, Tubo, Rotatorio, Vacío y Atmósfera, y CVD/PECVD. Con sólidas capacidades de personalización profunda, adaptamos soluciones para satisfacer con precisión sus requisitos experimentales únicos, garantizando seguridad, eficiencia y máximo rendimiento. Contáctenos hoy para discutir cómo podemos apoyar las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores