El recocido por inducción ofrece un mecanismo térmico superior para la purificación de grafito al utilizar campos electromagnéticos para generar calor directamente dentro del crisol de procesamiento. Esta generación de calor interna desacopla el proceso de las limitaciones de los elementos calefactores externos que se encuentran en el calentamiento Joule tradicional, lo que conduce a tiempos de procesamiento drásticamente más rápidos y una mayor eficiencia energética.

Al trasladar la fuente de calor al propio crisol de grafito, los hornos de inducción pueden alcanzar rampas de hasta 2400 °C en menos de 15 minutos. Esta rápida capacidad térmica impulsa el rendimiento de la producción y, al mismo tiempo, logra consistentemente niveles de pureza superiores al 99,8%.

La Física de la Generación de Calor Interna

Inducción Electromagnética vs. Calentamiento Joule

En el calentamiento Joule tradicional, el calor se genera al pasar corriente a través de un elemento resistivo y luego transferir ese calor al material.

El recocido por inducción cambia fundamentalmente esta dinámica. Utiliza la inducción electromagnética para que el crisol de grafito genere calor internamente. Esto elimina el retardo térmico asociado con la transferencia de calor de un elemento externo a la carga.

Tasas Superiores de Transferencia de Calor

Debido a que el calor se genera directamente dentro de las paredes del crisol que rodean el grafito, el sistema logra tasas de transferencia de calor varias veces superiores a los métodos tradicionales.

Este acoplamiento directo de energía asegura que la energía se utilice para calentar el material objetivo de inmediato, en lugar de calentar primero la estructura del horno circundante.

Métricas de Rendimiento Operacional

Velocidad de Calentamiento Sin Precedentes

La ventaja más distintiva de esta tecnología es la velocidad de calentamiento. El sistema puede llevar el grafito natural a una temperatura de procesamiento de 2400 °C en menos de 15 minutos.

Esta rápida rampa es fundamental para aplicaciones industriales de alto volumen donde el tiempo de ciclo dicta la rentabilidad.

Eficiencia Energética y Rendimiento

La eficiencia del recocido por inducción se correlaciona directamente con la reducción de los costos operativos. Al minimizar la pérdida de calor y acelerar el proceso, el consumo de energía por unidad de grafito se reduce significativamente.

Al mismo tiempo, los tiempos de ciclo reducidos permiten un aumento sustancial en el rendimiento de la producción en comparación con los ciclos térmicos más lentos del calentamiento Joule.

Lograr una Pureza de Alto Grado

El Umbral Térmico

La purificación a alta temperatura se basa en la volatilización de las impurezas para separarlas del grafito.

El método de inducción mantiene consistentemente las temperaturas extremas requeridas para esta fase.

Resultados de Pureza

El control preciso y las altas temperaturas del recocido por inducción dan como resultado un producto final superior. Los operadores pueden esperar alcanzar altos niveles de pureza superiores al 99,8%, lo que hace que el producto sea adecuado para aplicaciones de alta tecnología exigentes.

Comprensión de las Compensaciones Operacionales

Gestión de Transiciones Térmicas Rápidas

La capacidad de alcanzar los 2400 °C en menos de 15 minutos impone un estrés térmico significativo a los componentes del sistema.

Si bien esta velocidad es una ventaja para el rendimiento, requiere un monitoreo robusto del proceso para garantizar que el crisol de grafito pueda soportar la rápida expansión y la generación de energía interna sin fallas estructurales.

Dependencia de la Interacción del Crisol

La eficiencia de este proceso depende completamente del acoplamiento electromagnético con el crisol de grafito.

A diferencia del calentamiento Joule, que empuja el calor *hacia* un objetivo, la inducción requiere que el crisol actúe como el motor térmico; por lo tanto, la consistencia del material del crisol es fundamental para mantener las tasas de transferencia de calor indicadas.

Tomando la Decisión Correcta para su Objetivo

Si está evaluando tecnologías de purificación, alinee su elección con sus KPIs operativos específicos:

- Si su principal objetivo es maximizar el volumen de producción: Elija el recocido por inducción para aprovechar el ciclo de calentamiento de 15 minutos y aumentar drásticamente el rendimiento diario.

- Si su principal objetivo es reducir los costos operativos: Seleccione el recocido por inducción para utilizar la eficiencia energética superior inherente a la generación de calor interna.

- Si su principal objetivo es la calidad del producto: Confíe en el procesamiento por inducción para lograr consistentemente los niveles de pureza superiores al 99,8% requeridos para materiales de grado de batería.

El recocido por inducción transforma la purificación de grafito de un remojo térmico lento a un proceso industrial rápido y de alta precisión.

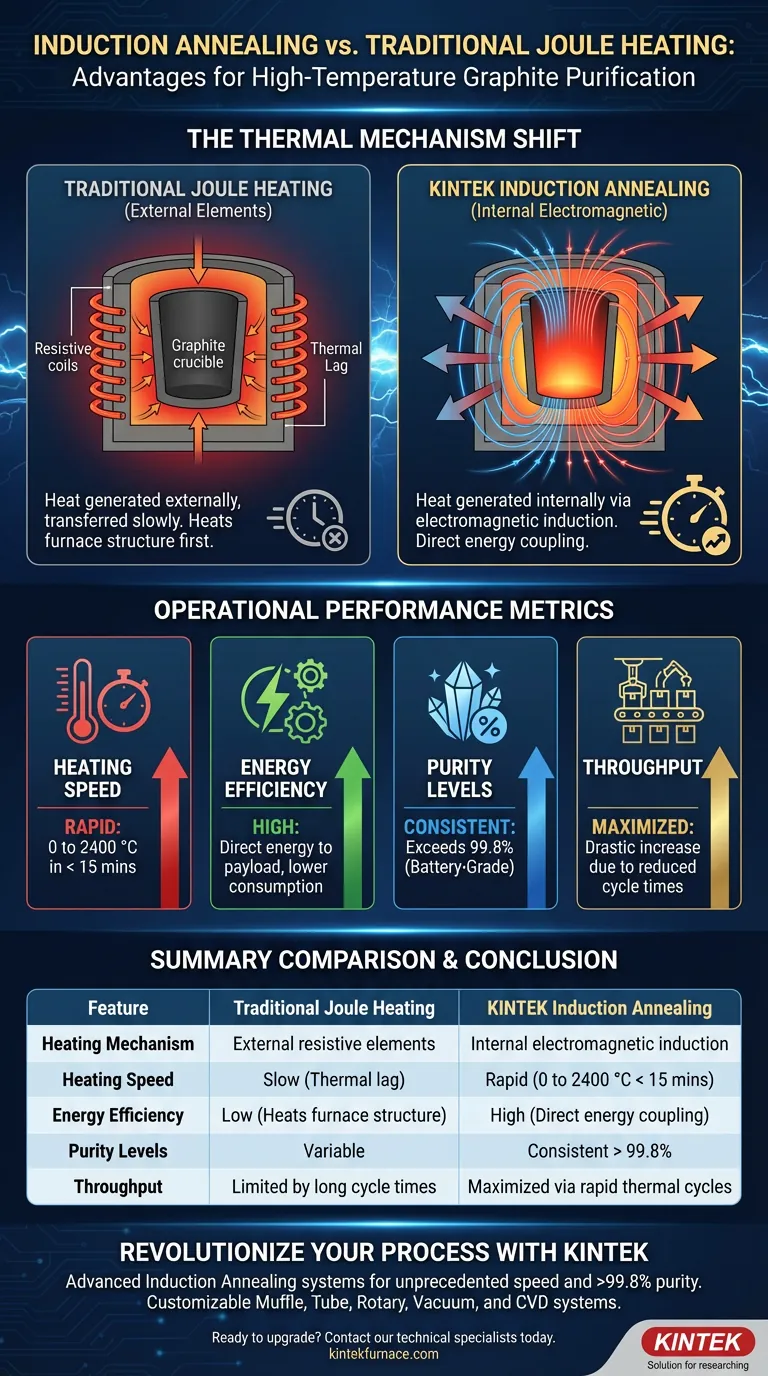

Tabla Resumen:

| Característica | Calentamiento Joule Tradicional | Recocido por Inducción KINTEK |

|---|---|---|

| Mecanismo de Calentamiento | Elementos resistivos externos | Inducción electromagnética interna |

| Velocidad de Calentamiento | Lenta (Retardo térmico) | Rápida (0 a 2400 °C < 15 mins) |

| Eficiencia Energética | Baja (Calienta la estructura del horno) | Alta (Acoplamiento directo de energía) |

| Niveles de Pureza | Variable | Consistente > 99,8% |

| Rendimiento | Limitado por largos tiempos de ciclo | Maximizado a través de ciclos térmicos rápidos |

Revolucione su Purificación de Grafito con KINTEK

No permita que los ciclos térmicos lentos limiten su producción. Los sistemas avanzados de recocido por inducción de KINTEK están diseñados para ofrecer velocidades de calentamiento sin precedentes y una pureza de alto grado superior al 99,8%.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos específicos de laboratorio o industriales. Ya sea que esté escalando la producción de materiales de grado de batería u optimizando la investigación de laboratorio, KINTEK proporciona la precisión a alta temperatura que necesita.

¿Listo para mejorar su eficiencia? Contacte a nuestros especialistas técnicos hoy mismo para encontrar la solución térmica perfecta para sus necesidades únicas.

Guía Visual

Referencias

- Anna Lähde, Jorma Jokiniemi. Effect of high temperature thermal treatment on the electrochemical performance of natural flake graphite. DOI: 10.1557/s43578-024-01282-z

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuál es el papel del horno de fusión por arco al vacío en la preparación de aleaciones NbTaTiV? Síntesis de refractarios de alta pureza

- ¿Qué papel juega el equipo de fusión por inducción al vacío en la preparación de aleaciones de CrFeNi? Guía esencial de pureza

- ¿Qué es el calentamiento por inducción y cómo funciona? Descubra su calentamiento rápido, preciso y eficiente

- ¿Cómo ayuda el modelo de turbulencia k-épsilon con funciones de pared a la simulación del flujo de fusión? Optimizar Hornos de Inducción

- ¿Qué ventajas tecnológicas ofrecen las soluciones modernas de fusión por inducción? Desbloquee una calidad metalúrgica superior y eficiencia

- ¿Cómo garantiza el calentamiento por inducción la repetibilidad en los lotes de producción? Domine el control digital preciso

- ¿Qué beneficios medioambientales proporcionan los hornos de inducción? Logre un calentamiento industrial más limpio y seguro

- ¿Cómo calienta el metal un horno de inducción? Consiga una fusión de metales rápida, limpia y precisa