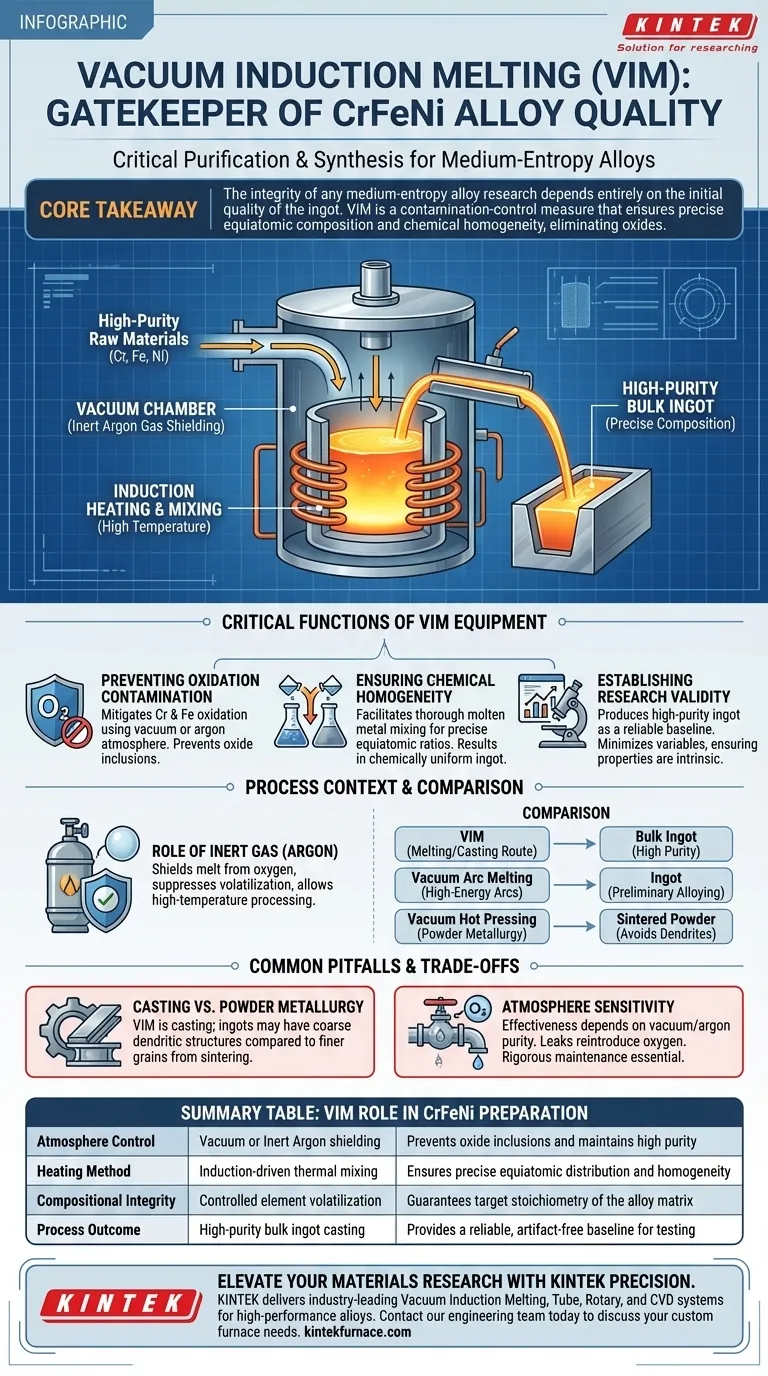

La fusión por inducción al vacío (VIM) sirve como etapa crítica de purificación y síntesis en la producción de aleaciones de entropía media de CrFeNi. Al utilizar un entorno de alta temperatura protegido por gas argón inerte, este equipo facilita la fusión completa de materias primas de alta pureza, al tiempo que previene estrictamente la oxidación y la introducción de impurezas.

Conclusión principal La integridad de cualquier investigación de aleaciones de entropía media depende completamente de la calidad inicial del lingote. La fusión por inducción al vacío no es simplemente un proceso de calentamiento; es una medida de control de la contaminación que garantiza que la aleación de CrFeNi alcance una composición equiatómica precisa y una homogeneidad química, eliminando óxidos que de otro modo comprometerían las pruebas posteriores.

Las funciones críticas del equipo VIM

Prevención de la contaminación por oxidación

La función principal del equipo VIM es el control ambiental.

Los elementos del sistema CrFeNi, en particular el Cromo (Cr) y el Hierro (Fe), son susceptibles a la oxidación a altas temperaturas.

El horno VIM mitiga esto manteniendo un vacío o una atmósfera de argón inerte. Esto previene la formación de inclusiones de óxido que degradarían la pureza del material.

Garantía de homogeneidad química

Lograr un verdadero estado de "entropía media" requiere proporciones atómicas precisas.

El equipo VIM facilita la mezcla completa del metal fundido.

Esto da como resultado un lingote químicamente uniforme, asegurando que los elementos se distribuyan uniformemente en toda la matriz en lugar de segregarse en bolsas.

Establecimiento de la validez de la investigación

El resultado del proceso VIM actúa como línea de base para toda la investigación de materiales posterior.

Al producir un lingote de alta pureza con una composición equiatómica precisa, el equipo minimiza las variables.

Esto asegura que cualquier propiedad mecánica o física observada posteriormente sea intrínseca al diseño de la aleación, y no artefactos de impurezas introducidas durante la fusión.

Comprensión del contexto del proceso

El papel del gas inerte

Aunque "vacío" está en el nombre, la introducción de gas inerte es un paso operativo clave.

Se utiliza protección con gas argón durante la fase de fusión para suprimir la volatilización de elementos específicos mientras se protege el fundido del oxígeno.

Este equilibrio permite el procesamiento a alta temperatura sin alterar la estequiometría objetivo de la aleación de CrFeNi.

Comparación con otras técnicas

Es útil distinguir VIM de otros métodos de síntesis para comprender su utilidad específica.

Mientras que la Fusión por Arco al Vacío también produce lingotes utilizando arcos de alta energía para la aleación preliminar, VIM se basa en el calentamiento por inducción para la mezcla.

Por el contrario, el Prensado en Caliente al Vacío es una ruta de metalurgia de polvos utilizada para sinterizar polvos y evitar defectos de fundición como las dendritas; VIM es específicamente una ruta de fusión/fundición para crear lingotes a granel.

Errores comunes y compensaciones

Microestructura de fundición frente a metalurgia de polvos

Si bien VIM es excelente para la uniformidad química, es fundamentalmente un proceso de fundición.

Los usuarios deben tener en cuenta que los lingotes fundidos aún pueden presentar estructuras dendríticas gruesas en comparación con los granos más finos logrados mediante metalurgia de polvos (sinterización).

Sin embargo, para crear el material base inicial a partir de elementos crudos, VIM sigue siendo el estándar de pureza.

Sensibilidad a la atmósfera

La eficacia de VIM depende completamente de la calidad del vacío y la pureza del gas argón.

Incluso fugas menores o gas de baja calidad pueden reintroducir el oxígeno que el equipo está diseñado para excluir.

El mantenimiento riguroso de los sellos de vacío y las líneas de gas es innegociable para la preparación de CrFeNi.

Tomando la decisión correcta para su objetivo

- Si su enfoque principal es crear un lingote base prístino: VIM es la opción obligatoria para garantizar alta pureza y composición química precisa para aleaciones de CrFeNi.

- Si su enfoque principal es evitar la segregación dendrítica: Considere el post-procesamiento del lingote VIM o la exploración de rutas de metalurgia de polvos (como el Prensado en Caliente al Vacío) según la microestructura final deseada.

En última instancia, el horno de Fusión por Inducción al Vacío es el guardián de la calidad, transformando elementos crudos en una aleación de CrFeNi científicamente válida adecuada para una caracterización rigurosa.

Tabla resumen:

| Característica | Papel de VIM en la preparación de CrFeNi | Beneficio para la investigación |

|---|---|---|

| Control de atmósfera | Protección al vacío o con argón inerte | Previene inclusiones de óxido y mantiene alta pureza |

| Método de calentamiento | Mezcla térmica impulsada por inducción | Garantiza una distribución equiatómica precisa y homogeneidad |

| Integridad composicional | Volatilización controlada de elementos | Garantiza la estequiometría objetivo de la matriz de aleación |

| Resultado del proceso | Fundición de lingotes a granel de alta pureza | Proporciona una base confiable y libre de artefactos para pruebas |

Mejore su investigación de materiales con la precisión KINTEK

Las aleaciones de CrFeNi de alto rendimiento exigen la pureza absoluta que solo los sistemas diseñados por expertos pueden proporcionar. KINTEK ofrece sistemas de Fusión por Inducción al Vacío, Tubos, Rotatorios y CVD líderes en la industria, todos diseñados para eliminar la contaminación y garantizar la homogeneidad química. Ya sea que esté desarrollando aleaciones de entropía media o cerámicas avanzadas, nuestro equipo es totalmente personalizable para satisfacer sus requisitos específicos de laboratorio.

¿Listo para lograr una uniformidad química superior? Póngase en contacto con nuestro equipo de ingeniería hoy mismo para hablar sobre sus necesidades de hornos personalizados.

Guía Visual

Referencias

- Anna M. Manzoni, Christiane Stephan‐Scherb. High‐Temperature Oxidation of the CrFeNi Medium‐Entropy Alloy. DOI: 10.1002/adem.202500400

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son los dos tipos de hornos de inducción? Horno de canal vs. Horno sin núcleo explicado

- ¿Dónde se coloca el material objetivo en un calentador de inducción y qué le sucede? Descubra la ciencia del calentamiento sin contacto

- ¿Cuál es el papel de una fuente de alimentación de calentamiento con transistor IGBT en los procesos de evaporación por calentamiento por inducción para polvo de magnesio? Controle de precisión maestra para una calidad superior del polvo

- ¿Qué papel juega un horno de fusión eléctrico en la producción de compuestos Al7075/Fe3O4/RHS? Licuefacción de precisión

- ¿Qué ventajas ofrece un horno de fusión por haz de electrones? Purificación superior para el refinado de circonio

- ¿Cuáles son las materias primas para el horno de inducción? La guía esencial de materiales de carga y construcción

- ¿Cómo ayuda un ambiente de vacío en la purificación de metales? Lograr alta pureza y propiedades mejoradas

- ¿Cómo garantizan los hornos de inducción una alta pureza en los metales preciosos fundidos? Logre una fusión libre de contaminación