Las materias primas principales para un proceso de horno de inducción son la carga metálica, como chatarra de acero o hierro esponja, que se funde. Esta carga se complementa con fundentes para eliminar impurezas y ferroaleaciones para ajustar la composición química final del metal. Estos materiales trabajan juntos para producir un producto final refinado.

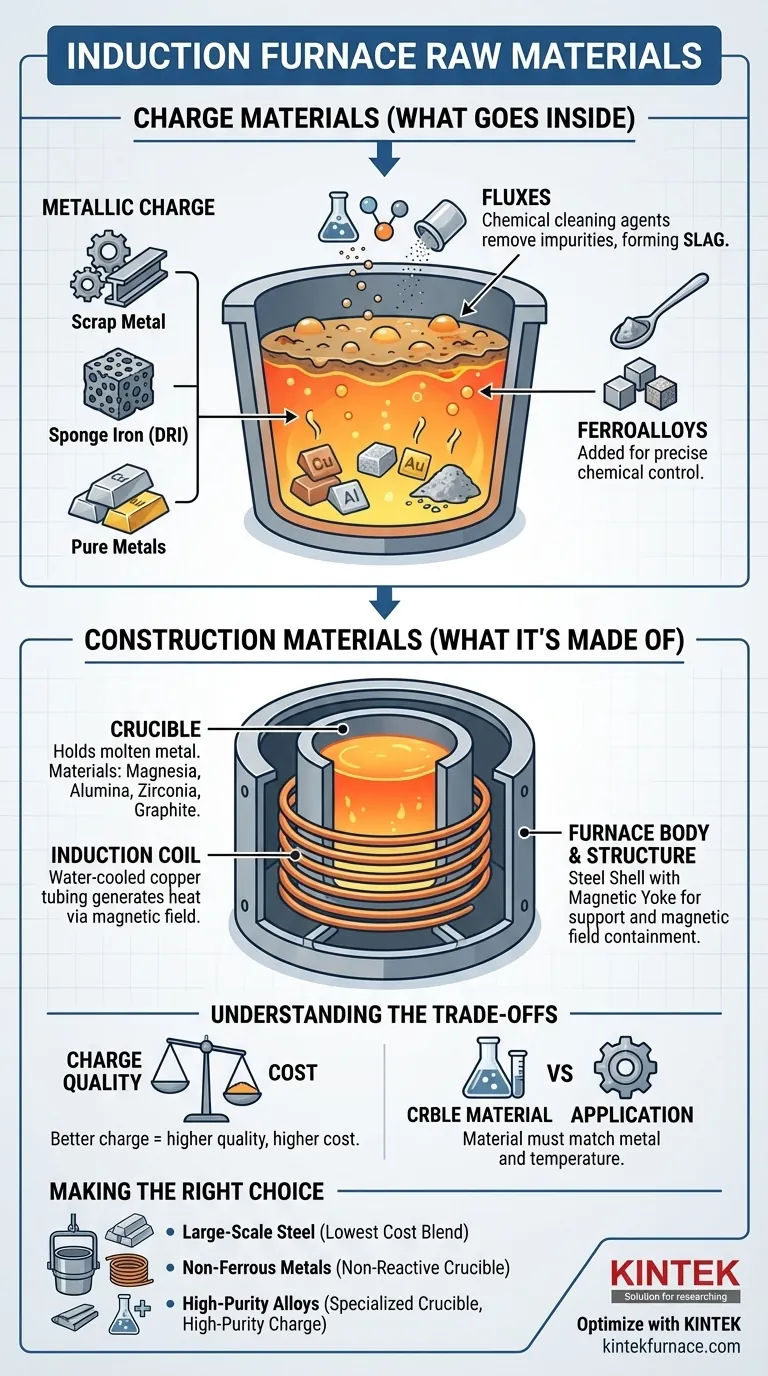

El término "materias primas" para un horno de inducción tiene dos significados distintos: los materiales de carga que se funden y los materiales de construcción con los que se construye el horno en sí. Comprender el papel de ambos es esencial para controlar la calidad, la eficiencia y el costo de cualquier operación de fusión.

La Carga: Lo que va dentro del Horno

La carga es la combinación de ingredientes colocados en el crisol para fundir. La mezcla específica está determinada por el metal deseado y su pureza requerida.

La Carga Metálica

Este es el componente principal que se va a fundir. La elección de la carga metálica es el principal impulsor del costo y la calidad final.

Las opciones comunes incluyen:

- Chatarra Metálica: Esta es la carga más común, especialmente para acero y hierro. Puede variar desde recortes industriales reciclados hasta productos posconsumo.

- Hierro Esponja (DRI): Una forma de hierro puro, puede mezclarse o sustituir la chatarra metálica, a menudo hasta en un 50%, para diluir las impurezas.

- Metales Puros: Para aplicaciones no ferrosas o aleaciones de alta pureza, la carga puede consistir en lingotes o bloques de aluminio, cobre, oro, plata y otros metales específicos.

Fundentes

Los fundentes son agentes químicos de limpieza que se añaden a la carga metálica. Su propósito principal es reaccionar con las impurezas del metal fundido y eliminarlas.

Estas impurezas, como el fósforo y el azufre, flotan hasta la superficie y se combinan con el fundente para formar una capa llamada escoria. Luego, la escoria se retira antes de verter el metal fundido.

Ferroaleaciones

Las ferroaleaciones son aleaciones maestras que contienen una alta proporción de un elemento específico (como manganeso, silicio o cromo) mezclado con hierro.

Se añaden al metal fundido en cantidades precisas hacia el final del proceso de fusión. Esto permite a los operadores controlar con precisión la especificación química final y las propiedades mecánicas de la aleación de hierro o acero resultante.

Construcción del Horno: De qué está hecho el Horno

Más allá de los materiales que se funden, los materiales utilizados para construir el horno son críticos para su funcionamiento, seguridad y longevidad. Estos no se consumen en el proceso, sino que forman el equipo central.

El Crisol

El crisol es el recipiente revestido de material refractario que contiene el metal fundido. Su material debe soportar temperaturas extremas y ser químicamente no reactivo con el metal específico que se está fundiendo.

Los materiales comunes para crisoles incluyen magnesia, alúmina, zirconia y grafito. La elección depende completamente de la temperatura y los requisitos químicos de la aplicación.

La Bobina de Inducción

El calentamiento en sí es generado por una bobina de inducción, que es un conjunto enrollado con precisión de tubos de cobre refrigerados por agua. Una corriente eléctrica alterna fluye a través de esta bobina, creando un potente campo magnético que induce calor directamente dentro de la carga metálica.

El Cuerpo y la Estructura del Horno

El cuerpo del horno proporciona el soporte estructural para la bobina y el crisol. Típicamente es una carcasa de acero diseñada para contener el campo magnético y gestionar las tensiones operativas.

A menudo se coloca un yugo magnético, hecho de acero laminado, alrededor de la bobina para concentrar el campo magnético en la carga y evitar que la carcasa de acero se sobrecaliente.

Comprender las Compensaciones

La selección de materiales implica equilibrar el costo, la calidad y la eficiencia operativa. No hay materiales universalmente "mejores", solo opciones óptimas para un objetivo específico.

Calidad de la Carga frente a Costo

Usar chatarra metálica de menor grado y más barata reducirá los costos iniciales de material. Sin embargo, a menudo contiene niveles más altos de impurezas, lo que requiere más fundente, más energía para refinar y potencialmente conduce a un producto final de menor calidad. El hierro esponja de alta pureza o los metales puros producen un producto mejor, pero a un costo significativamente mayor.

Material del Crisol frente a Aplicación

El material del crisol afecta directamente la pureza de la fusión y la vida útil del horno. Usar un crisol de alúmina para una fusión de hierro estándar es efectivo, pero fundir un metal altamente reactivo en un crisol incorrecto puede provocar la contaminación del producto final y la rápida degradación del revestimiento del crisol.

Tomar la Decisión Correcta para su Aplicación

Su elección de materias primas debe guiarse directamente por su objetivo final.

- Si su enfoque principal es la producción de acero a gran escala: Su consideración clave es optimizar la mezcla de chatarra de acero, hierro esponja y fundentes para lograr el grado requerido al menor costo posible.

- Si su enfoque principal es la fusión de metales no ferrosos (p. ej., aluminio, cobre): Su material de carga será chatarra o metal puro, y seleccionar el crisol no reactivo correcto es su decisión más crítica para evitar la contaminación.

- Si su enfoque principal son las aleaciones de alta pureza o especiales: Debe priorizar materiales de carga de alta pureza y un crisol especializado (como grafito o zirconia) para mantener un control absoluto sobre la química final.

En última instancia, dominar las materias primas tanto para la carga como para el propio horno es fundamental para controlar todos los aspectos del proceso de fusión por inducción.

Tabla de Resumen:

| Tipo de Material | Componentes Clave | Función Principal |

|---|---|---|

| Materiales de Carga | Chatarra de acero, hierro esponja, metales puros | Componente principal a fundir |

| Fundentes | Agentes químicos de limpieza | Eliminar impurezas para formar escoria |

| Ferroaleaciones | Aleaciones maestras (p. ej., FeMn, FeSi) | Ajustar la composición química final |

| Materiales del Horno | Crisol refractario, bobina de cobre, carcasa de acero | Construir y habilitar el funcionamiento del horno |

Optimice su Proceso de Fusión por Inducción con KINTEK

Elegir las materias primas adecuadas es fundamental para la calidad, la eficiencia y el costo de su operación de fusión. KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de inducción, adaptados a sus necesidades específicas.

Nuestras profundas capacidades de personalización garantizan que su horno y sus componentes, desde el material del crisol hasta el diseño de la bobina, se adapten perfectamente a sus materiales de carga, ya esté procesando chatarra de acero, metales no ferrosos o aleaciones de alta pureza.

¿Listo para mejorar su calidad y eficiencia de fusión? Contacte con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden personalizarse para sus requisitos únicos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas