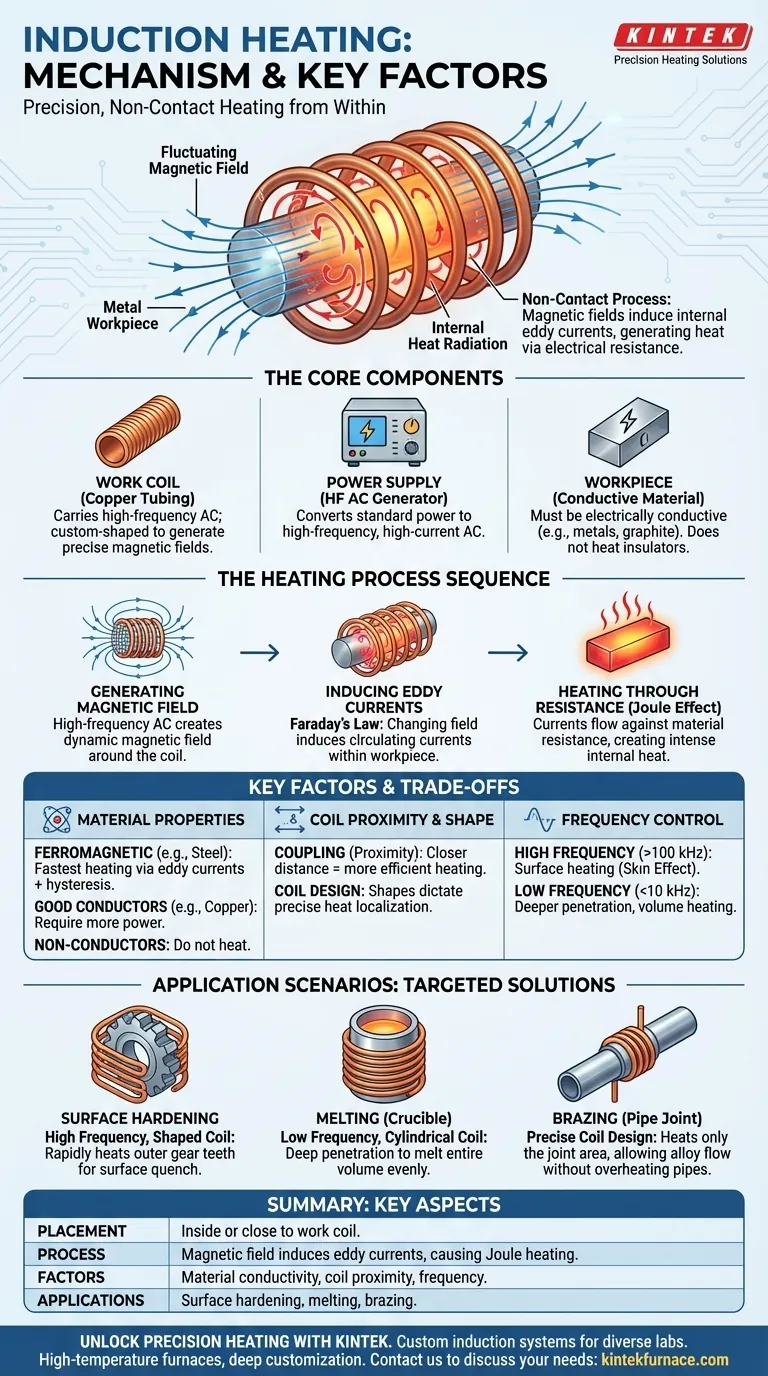

En un sistema de calentamiento por inducción, el material objetivo, o "pieza de trabajo", se coloca directamente dentro o muy cerca de una bobina de cobre. Una corriente alterna de alta frecuencia que fluye a través de esta bobina genera un potente campo magnético, que induce corrientes eléctricas internas llamadas corrientes de Foucault dentro de la pieza de trabajo. A medida que estas corrientes fluyen contra la propia resistencia eléctrica del material, generan un calor intenso, lo que hace que el objeto se caliente rápidamente de adentro hacia afuera.

El principio fundamental a entender es que la inducción es un método de calentamiento sin contacto. No utiliza una llama externa o un elemento calefactor; en cambio, utiliza campos magnéticos para convertir el propio material objetivo en la fuente de calor.

Los componentes principales de un sistema de inducción

Para comprender el proceso, primero debe comprender los actores clave involucrados. Un calentador de inducción es un sistema, no solo una parte.

La bobina de trabajo

El componente más visible es la bobina de trabajo, que suele ser un tubo hueco hecho de cobre altamente conductor. Una corriente alterna (CA) de alta frecuencia pasa a través de esta bobina. Tiene una forma personalizada para ajustarse alrededor o cerca de la pieza que se calienta.

La fuente de alimentación

La bobina de trabajo está conectada a una fuente de alimentación especializada. Su trabajo es convertir la energía eléctrica estándar en la CA de alta frecuencia y alta corriente necesaria para alimentar la bobina y generar el potente campo magnético.

La pieza de trabajo (material objetivo)

Este es el objeto que desea calentar. Para que la inducción funcione, la pieza de trabajo debe ser eléctricamente conductora. Materiales como metales y grafito son excelentes candidatos, mientras que materiales como plástico, vidrio o cerámica no se calentarán directamente.

Cómo los campos magnéticos crean calor interno

El proceso de calentamiento ocurre en una secuencia precisa y casi instantánea. Se rige por dos principios fundamentales de la física: la Ley de Inducción de Faraday y el efecto Joule.

Paso 1: Generación del campo magnético

Cuando la CA de alta frecuencia de la fuente de alimentación fluye a través de la bobina de trabajo de cobre, genera un campo magnético dinámico e intenso en el espacio dentro y alrededor de la bobina. La dirección de este campo cambia miles o millones de veces por segundo, en sincronía con la corriente.

Paso 2: Inducción de corrientes de Foucault

Según la Ley de Faraday, un campo magnético cambiante inducirá una corriente en cualquier conductor colocado dentro de él. Cuando se coloca la pieza de trabajo de metal dentro de la bobina, el potente campo magnético fluctuante induce corrientes eléctricas circulantes dentro de la propia pieza de trabajo. Estas son las corrientes de Foucault.

Paso 3: Calentamiento por resistencia (calentamiento Joule)

Todos los materiales tienen cierta resistencia eléctrica. A medida que estas corrientes de Foucault inducidas giran a través de la pieza de trabajo, encuentran esta resistencia. La fricción generada por los electrones que fluyen contra la resistencia del material crea un calor intenso y localizado. Esto se conoce como calentamiento Joule, y es lo que hace que la temperatura del material aumente tan rápidamente.

Comprensión de las compensaciones y los factores clave

La eficacia del calentamiento por inducción no es universal; depende en gran medida del material, la frecuencia y el diseño del sistema.

Las propiedades del material son primordiales

El proceso funciona mejor con materiales ferromagnéticos como el hierro y el acero porque también se calientan mediante un efecto secundario llamado pérdida por histéresis, lo que los hace calentar excepcionalmente rápido. Los buenos conductores como el cobre y el aluminio se pueden calentar, pero requieren más potencia. Los materiales no conductores no se pueden calentar por inducción en absoluto.

La proximidad y la forma de la bobina dictan la precisión

El campo magnético es más fuerte más cerca de la bobina. Cuanto más cerca esté la pieza de trabajo de la bobina (un concepto llamado "acoplamiento"), más eficiente será el proceso de calentamiento. La forma de la bobina está diseñada para controlar exactamente qué parte de la pieza de trabajo se calienta, lo que permite una precisión increíble.

La frecuencia controla la profundidad de calentamiento

La frecuencia de la corriente alterna es una variable crítica. Las altas frecuencias (por ejemplo, >100 kHz) tienden a calentar solo la superficie del material, un fenómeno conocido como "efecto piel". Las bajas frecuencias (por ejemplo, <10 kHz) penetran más profundamente, calentando más el volumen total del material.

Tomar la decisión correcta para su objetivo

Al controlar estos factores, el calentamiento por inducción se puede adaptar a una amplia gama de aplicaciones industriales y técnicas.

- Si su objetivo principal es el endurecimiento superficial de un engranaje de acero: Utilice una corriente de alta frecuencia y una bobina con la forma de los dientes del engranaje para calentar rápidamente y luego templar solo la superficie exterior.

- Si su objetivo principal es fundir un crisol de metal: Utilice una frecuencia más baja y una bobina cilíndrica para asegurar que el campo magnético penetre profundamente y caliente todo el volumen del material de manera uniforme.

- Si su objetivo principal es soldar dos tuberías de cobre: Diseñe una bobina que caliente específicamente el área de la unión, permitiendo que la aleación de soldadura fluya hacia el espacio sin sobrecalentar el resto de las tuberías.

Comprender estos principios transforma el calentamiento por inducción de un proceso misterioso en una herramienta de fabricación precisa y controlable.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Colocación | Dentro o cerca de una bobina de trabajo de cobre |

| Proceso | El campo magnético induce corrientes de Foucault, causando calentamiento interno (efecto Joule) |

| Factores clave | Conductividad del material, proximidad de la bobina, frecuencia (afecta la profundidad) |

| Aplicaciones | Endurecimiento superficial, fusión, soldadura para metales y grafito |

Desbloquee el calentamiento de precisión con KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Para sistemas de calentamiento por inducción personalizados que mejoran la eficiencia y la precisión en su laboratorio, contáctenos hoy para discutir sus necesidades específicas y ver cómo podemos impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil