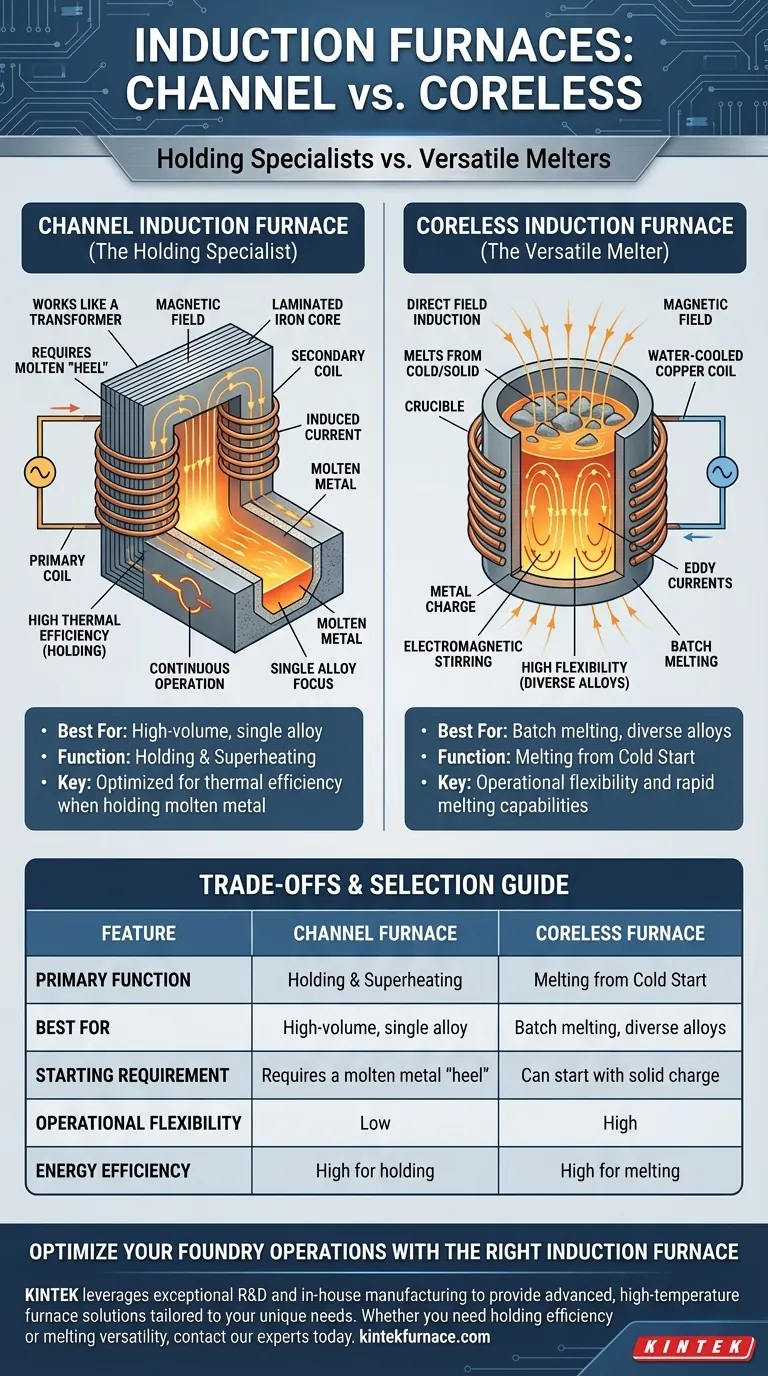

Los dos tipos principales de hornos de inducción son el horno de canal (también conocido como horno de tipo de núcleo) y el horno sin núcleo. Un horno de canal funciona como un transformador, utilizando un núcleo de hierro para inducir corriente en un bucle de metal fundido. En contraste, un horno sin núcleo induce corriente directamente en toda la carga de metal contenida dentro de un crisol, sin necesidad de un núcleo de hierro.

Su elección entre un horno de canal y uno sin núcleo no es una cuestión de cuál es "mejor", sino de cuál se adapta a su objetivo operativo. Los hornos de canal son maestros en el mantenimiento y la conservación de grandes volúmenes de metal, mientras que los hornos sin núcleo proporcionan la flexibilidad y la velocidad necesarias para fundir diversos materiales desde un arranque en frío.

El Horno de Inducción de Canal: El Especialista en Mantenimiento

Un horno de canal está diseñado para operaciones continuas de alto volumen con una sola aleación. Su estructura está optimizada para la eficiencia térmica al mantener metal que ya está fundido.

Cómo funciona: El principio del transformador

El horno de canal funciona precisamente como un transformador eléctrico. Una corriente alterna fluye a través de una bobina primaria enrollada alrededor de un núcleo de hierro laminado.

Un bucle de metal fundido, contenido dentro de un "canal" estrecho en el refractario, pasa a través de este mismo núcleo. Este bucle fundido actúa como una bobina secundaria de una sola vuelta, y la corriente inducida dentro de él genera el calor.

Debido a este diseño, un horno de canal no puede arrancarse con material sólido frío. Requiere un baño inicial, o "talón", de metal fundido para completar el circuito secundario.

Aplicaciones principales

Estos hornos son excelentes para mantener grandes cantidades de metal fundido a una temperatura específica durante períodos prolongados. Se utilizan comúnmente en grandes fundiciones de hierro y para el dúplex, es decir, recibir metal fundido de un fundidor primario y ajustar su temperatura o química antes de verter.

El Horno de Inducción sin Núcleo: El Fundidor Versátil

El horno sin núcleo es el tipo más común de horno de inducción, valorado por su flexibilidad operativa y sus rápidas capacidades de fusión. Es esencialmente un crisol revestido de refractario rodeado por una bobina de cobre refrigerada por agua.

Cómo funciona: Inducción de campo directo

Cuando la corriente alterna fluye a través de la bobina exterior, genera un potente campo magnético inverso. Este campo penetra la carga de metal colocada dentro del crisol.

El campo magnético induce directamente fuertes corrientes de Foucault dentro del propio metal, lo que hace que se caliente rápidamente y se funda. Este proceso también crea una acción de agitación electromagnética inherente, que asegura que el baño fundido sea homogéneo tanto en temperatura como en composición química.

Aplicaciones principales

Los hornos sin núcleo son ideales para fundir metal desde un estado sólido, incluyendo chatarra. Su capacidad de vaciarse por completo los hace perfectos para fundiciones que necesitan producir piezas de una amplia variedad de aleaciones diferentes sin contaminación cruzada.

Comprendiendo las Ventajas y Desventajas: Canal vs. Sin Núcleo

La diferencia de diseño fundamental entre los dos hornos crea un claro conjunto de ventajas y desventajas operativas.

Flexibilidad y Puesta en Marcha

El horno sin núcleo es el claro ganador en flexibilidad. Puede iniciarse con una carga fría y sólida y puede utilizarse para casi cualquier aleación.

El horno de canal es rígido. Requiere un baño fundido continuo para funcionar y es más adecuado para una única aleación dedicada para evitar el difícil proceso de cambiar el talón.

Eficiencia Energética

Para mantener el metal a temperatura, el horno de canal es más eficiente energéticamente debido a su diseño tipo transformador y menor pérdida de calor.

Para fundir metal desde sólido, la alta densidad de potencia del horno sin núcleo y el calentamiento directo lo hacen más rápido y eficiente para la fase de fusión en sí.

Mantenimiento y Desgaste del Refractario

En un horno de canal, el bucle del canal está sujeto a un calor intenso y al flujo de metal, lo que lo convierte en un punto de desgaste crítico que puede ser complejo de reemplazar.

En un horno sin núcleo, todo el revestimiento refractario es un consumible. Aunque requiere reemplazo regular, el proceso es generalmente más sencillo que el mantenimiento de un inductor de canal.

Elegir la Opción Correcta para su Aplicación

Seleccionar la tecnología de horno correcta es fundamental para la eficiencia operativa y la calidad del producto. Su decisión debe guiarse por su objetivo de producción principal.

- Si su objetivo principal es mantener y sobrecalentar grandes volúmenes continuos de un solo metal: El horno de canal es su solución más eficiente energéticamente.

- Si su objetivo principal es fundir diversas aleaciones desde un estado sólido frío en lotes: El horno sin núcleo ofrece una flexibilidad y velocidad de fusión inigualables.

- Si su objetivo principal es lograr una alta pureza metalúrgica y homogeneidad de la aleación: La acción de agitación inherente del horno sin núcleo proporciona una ventaja distintiva.

Comprender esta diferencia de diseño fundamental le permite seleccionar la herramienta precisa para su objetivo metalúrgico.

Tabla Resumen:

| Característica | Horno de Canal | Horno sin Núcleo |

|---|---|---|

| Función Principal | Mantenimiento y Supercalentamiento | Fusión desde Arranque en Frío |

| Mejor para | Alto volumen, aleación única | Fusión por lotes, diversas aleaciones |

| Requisito de Arranque | Requiere un "talón" de metal fundido | Puede arrancar con carga sólida |

| Flexibilidad Operativa | Baja | Alta |

| Eficiencia Energética | Alta para mantenimiento | Alta para fusión |

Optimice sus Operaciones de Fundición con el Horno de Inducción Adecuado

Elegir entre un horno de canal y uno sin núcleo es una decisión crítica que impacta su productividad, costos de energía y calidad del producto. KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas.

Nuestra experiencia en tecnología de calentamiento por inducción, combinada con profundas capacidades de personalización, asegura que obtenga un horno que se ajuste precisamente a sus objetivos operativos, ya sea que necesite la eficiencia de mantenimiento de un horno de canal o la versatilidad de fusión de un horno sin núcleo.

¿Listo para mejorar sus procesos de fusión y mantenimiento? Contacte a nuestros expertos hoy mismo para discutir su aplicación y descubrir la solución KINTEK ideal para su laboratorio o fundición.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento