La fuente de alimentación de calentamiento con IGBT (transistor bipolar de puerta aislada) actúa como la unidad de control central para los sistemas de calentamiento por inducción utilizados en la producción de polvo de magnesio. Su función principal es proporcionar una frecuencia y potencia de calentamiento de ajuste preciso, convirtiendo la energía eléctrica estándar en la energía de alta frecuencia necesaria para calentar rápida y establemente el magnesio metálico hasta su punto de evaporación.

Al desacoplar la entrada de energía de las fluctuaciones de la red o de la carga, la fuente de alimentación con IGBT garantiza una tasa de evaporación constante, que es el factor más crítico para determinar el rendimiento, la consistencia del tamaño de partícula y la calidad general del polvo de magnesio.

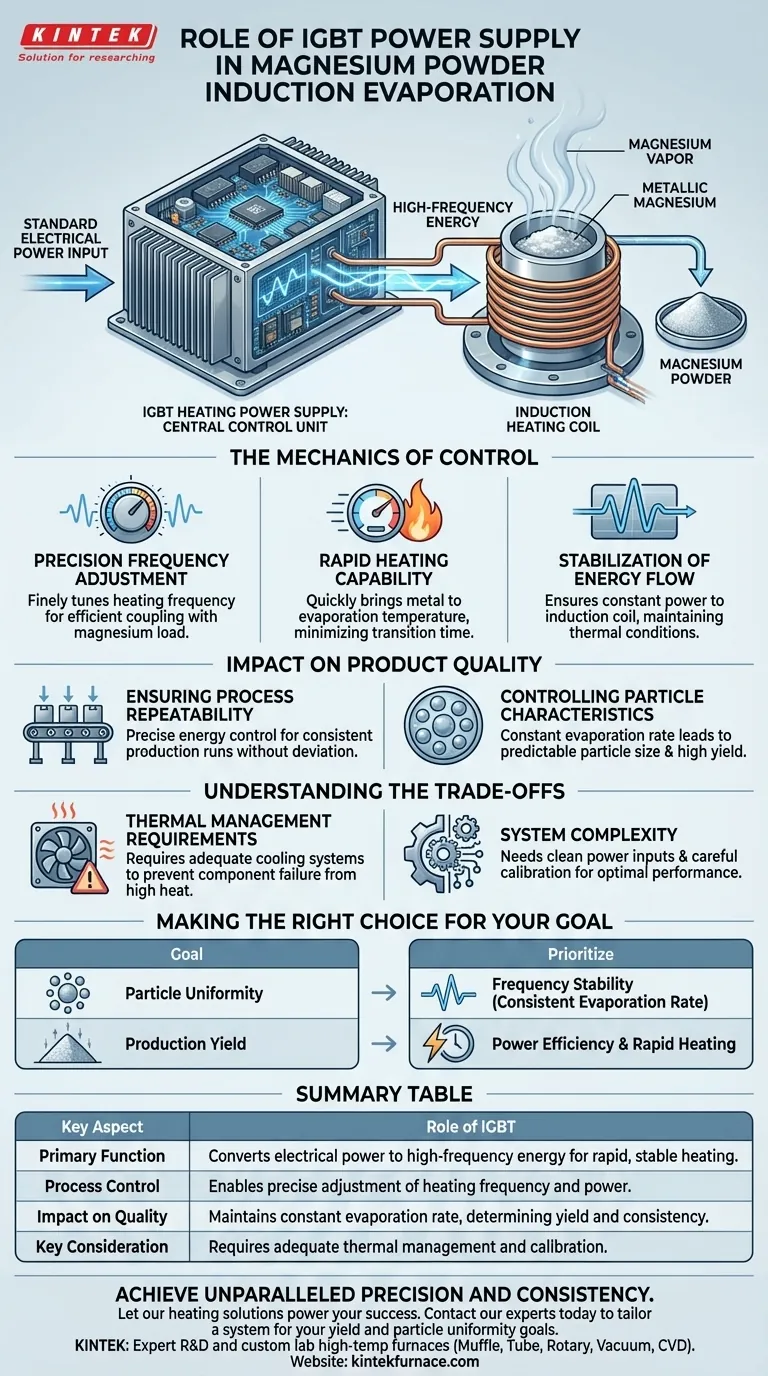

La mecánica del control

Ajuste preciso de la frecuencia

La fuente de alimentación con IGBT no actúa simplemente como un interruptor de encendido/apagado; funciona como un sintonizador altamente sofisticado. Permite a los operadores ajustar la frecuencia de calentamiento con extrema precisión. Este control de frecuencia es esencial para acoplar eficientemente el campo magnético con la carga de magnesio, asegurando que la energía se transfiera exactamente donde se necesita.

Capacidad de calentamiento rápido

La eficiencia en la evaporación del magnesio depende de la velocidad. La fuente de alimentación con IGBT facilita el calentamiento rápido, llevando el metal a la temperatura requerida con celeridad. Esto minimiza el tiempo que el material pasa en estados de transición, optimizando el ciclo de proceso general.

Estabilización del flujo de energía

Las fluctuaciones de potencia pueden arruinar un lote de polvo. El sistema IGBT actúa como un estabilizador, asegurando que la potencia entregada a la bobina de inducción permanezca constante. Esta estabilidad es necesaria para mantener las condiciones térmicas específicas requeridas para la evaporación.

Impacto en la calidad del producto

Garantizar la repetibilidad del proceso

En la fabricación industrial, el objetivo es que cada lote sea idéntico al anterior. El control preciso de la energía proporcionado por la fuente de alimentación con IGBT garantiza la consistencia y la repetibilidad. Elimina variables de la ecuación de calentamiento, lo que le permite replicar tiradas de producción exitosas sin desviaciones.

Control de las características de las partículas

Las características del polvo de magnesio final —específicamente el rendimiento y el tamaño de partícula— son resultados directos de la tasa de evaporación. Al mantener una tasa de evaporación estrictamente controlada, la fuente de alimentación con IGBT asegura que la densidad de vapor permanezca uniforme, lo que conduce a una formación predecible de partículas tras la condensación.

Comprender las compensaciones

Requisitos de gestión térmica

Si bien los IGBT proporcionan una alta eficiencia, conmutan altas corrientes a altas velocidades, lo que genera un calor interno significativo. Los sistemas de refrigeración adecuados son obligatorios para proteger la propia fuente de alimentación. La falta de gestión de este calor puede provocar fallos de componentes o limitación térmica, interrumpiendo el proceso de evaporación.

Complejidad del sistema

La implementación de un sistema basado en IGBT introduce un nivel de complejidad electrónica en comparación con métodos de calentamiento más antiguos y menos precisos. Esto requiere entradas de energía limpias y una calibración cuidadosa para garantizar que la frecuencia coincida con la bobina de inducción y la carga. Una desalineación aquí puede provocar un calentamiento ineficiente a pesar del hardware avanzado.

Tomar la decisión correcta para su objetivo

Para maximizar la eficacia de su producción de polvo de magnesio, alinee la configuración de su fuente de alimentación con sus objetivos de producción específicos:

- Si su enfoque principal es la uniformidad de las partículas: Priorice la estabilidad de la frecuencia para asegurar que la tasa de evaporación nunca fluctúe, creando una densidad de vapor consistente.

- Si su enfoque principal es el rendimiento de producción: Priorice la eficiencia energética y las capacidades de calentamiento rápido para maximizar la cantidad de material evaporado por unidad de energía consumida.

La fuente de alimentación de calentamiento con IGBT no es solo una fuente de energía; es el instrumento de control de calidad que define el estándar de su producto final de magnesio.

Tabla resumen:

| Aspecto clave | Papel de la fuente de alimentación con IGBT |

|---|---|

| Función principal | Convierte la energía eléctrica en energía de alta frecuencia para un calentamiento rápido y estable. |

| Control del proceso | Permite el ajuste preciso de la frecuencia y la potencia de calentamiento para una transferencia de energía óptima. |

| Impacto en la calidad | Mantiene una tasa de evaporación constante, lo que determina directamente el rendimiento del polvo y la consistencia del tamaño de partícula. |

| Consideración clave | Requiere una gestión térmica adecuada y una calibración del sistema para un funcionamiento fiable. |

Logre una precisión y consistencia inigualables en su producción de polvo de magnesio.

El control avanzado que ofrece una fuente de alimentación con IGBT es fundamental para obtener resultados de alta calidad. En KINTEK, entendemos las intrincadas demandas de los procesos de calentamiento por inducción. Respaldados por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum, CVD y otros hornos de alta temperatura de laboratorio, todos personalizables para necesidades únicas.

Deje que nuestras soluciones de calentamiento impulsen su éxito. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos adaptar un sistema para satisfacer sus objetivos de producción específicos de rendimiento y uniformidad de partículas.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de fusión de inducción de vacío y horno de fusión de arco

La gente también pregunta

- ¿Cuáles son las principales aplicaciones del prensado en caliente al vacío? Crear materiales densos y puros para industrias exigentes

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Cómo garantiza el calentamiento por inducción la precisión en los procesos de fabricación? Logre un control térmico y una repetibilidad superiores

- ¿Qué es el proceso de prensado en caliente al vacío? Logre materiales ultradensos y de alta pureza

- ¿Cómo se utiliza el equipo de Prensa Caliente al Vacío en I+D? Innove con Materiales de Alta Pureza