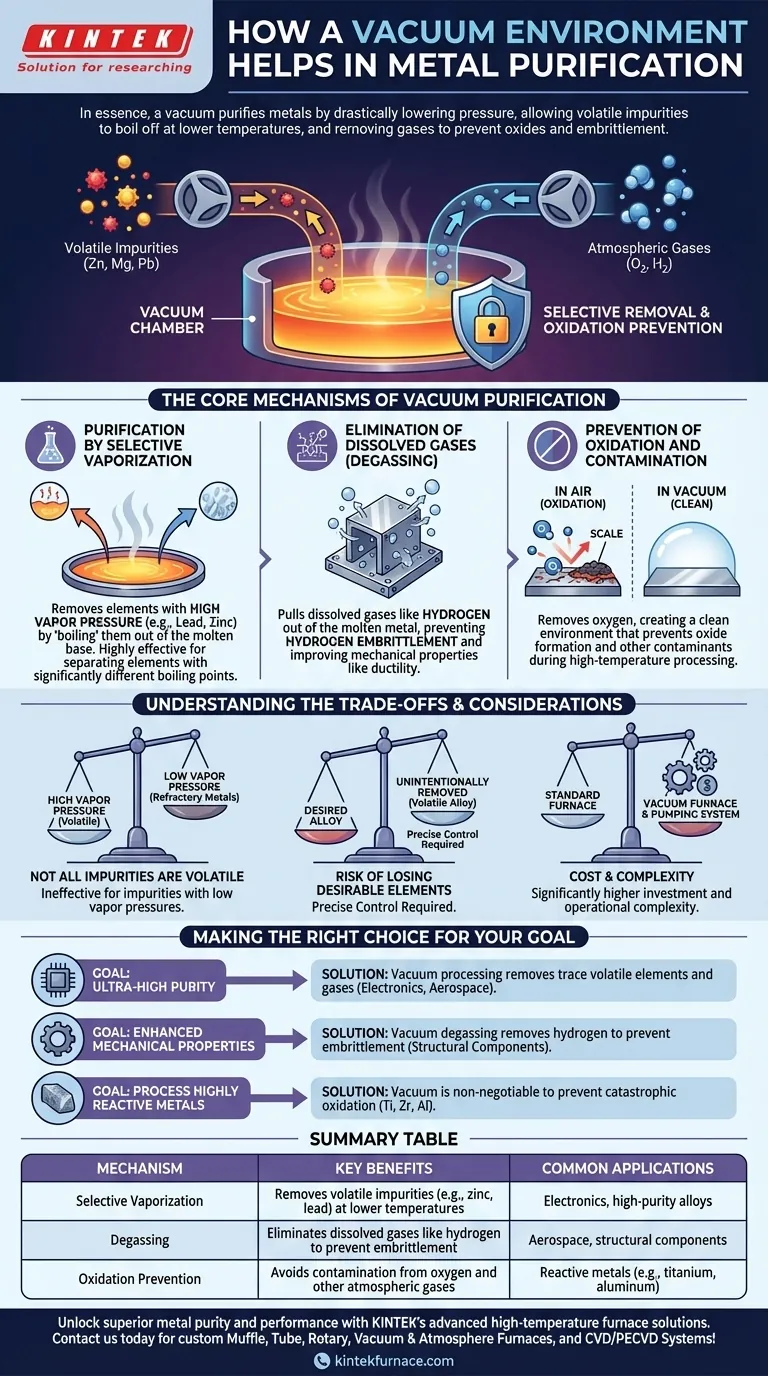

En esencia, un ambiente de vacío purifica los metales de dos maneras principales. Primero, al reducir drásticamente la presión, permite que las impurezas volátiles como el zinc, el magnesio y el plomo se evaporen y se eliminen del metal fundido a temperaturas muy inferiores a sus puntos de ebullición normales. Segundo, elimina los gases atmosféricos como el oxígeno y el hidrógeno, previniendo la formación de óxidos indeseables y eliminando los gases disueltos que pueden degradar la integridad estructural del metal.

Al eliminar la presión atmosférica y los gases reactivos, el vacío crea un ambiente donde los elementos no deseados pueden eliminarse selectivamente y se previenen las reacciones químicas dañinas, lo que permite un nivel de pureza y calidad del material inalcanzable al aire libre.

Los Mecanismos Centrales de la Purificación por Vacío

Para comprender el valor del procesamiento al vacío, debemos observar cómo cambia fundamentalmente el comportamiento de los materiales a altas temperaturas. No es un proceso aditivo; es un proceso sustractivo que elimina las barreras para lograr una alta pureza.

Purificación por Vaporización Selectiva

Cada elemento tiene una presión de vapor, que es su tendencia a evaporarse a una temperatura dada. En una atmósfera normal, esta evaporación es suprimida por la presión del aire circundante.

Al crear un vacío, eliminamos esa presión externa. Esto permite que los elementos con una alta presión de vapor—a menudo impurezas como plomo, zinc y magnesio—efectivamente "hiervan" fuera del metal base fundido y sean bombeados.

Este proceso es muy efectivo para separar elementos con puntos de ebullición significativamente diferentes, logrando un nivel de refinación que de otro modo sería imposible.

Eliminación de Gases Disueltos (Desgasificación)

Los metales, especialmente cuando están fundidos, pueden absorber gases ambientales. El más dañino de estos es a menudo el hidrógeno, que puede quedar atrapado en la estructura cristalina del metal a medida que se enfría.

Esto conduce a una condición peligrosa conocida como fragilización por hidrógeno, que reduce severamente la ductilidad, tenacidad y resistencia a la fatiga del metal, haciéndolo quebradizo y propenso a fallas repentinas.

El tratamiento térmico al vacío extrae estos gases disueltos del metal, un proceso llamado desgasificación. Esto mejora significativamente las propiedades mecánicas finales y la fiabilidad del componente.

Prevención de Oxidación y Contaminación

Calentar la mayoría de los metales en presencia de oxígeno provoca una rápida oxidación, formando una capa de cascarilla o impurezas en la superficie y dentro del material. Esta es una fuente importante de contaminación.

Un horno de vacío elimina prácticamente todo el oxígeno de la cámara de procesamiento. Esto crea un ambiente limpio y controlado que previene la oxidación, incluso a las temperaturas extremas necesarias para la fusión y sinterización.

Además, este ambiente limpio evita que se introduzcan otros contaminantes atmosféricos en el metal durante su estado de alta temperatura más vulnerable.

Comprensión de las Compensaciones y Consideraciones

Aunque es potente, la purificación por vacío no es una solución universal. Su aplicación requiere una comprensión clara de sus limitaciones y las compensaciones asociadas.

No Todas las Impurezas Son Volátiles

La purificación por vacío es más efectiva para impurezas que son significativamente más volátiles (tienen una mayor presión de vapor) que el metal base.

No es un método efectivo para eliminar impurezas con bajas presiones de vapor, como los metales refractarios, que permanecerán en la fundición. La selección de un método de purificación debe coincidir con las impurezas específicas que necesita eliminar.

El Riesgo de Perder Elementos Deseables

El proceso no es selectivo en lo que respecta a la volatilidad. Si un elemento de aleación deseado también tiene una alta presión de vapor, puede eliminarse involuntariamente junto con las impurezas no deseadas.

Controlar esto requiere una gestión precisa de los niveles de temperatura y presión para crear una ventana de procesamiento donde las impurezas se eliminen mientras se retienen las aleaciones valiosas.

El Costo y la Complejidad del Equipo

Los hornos de vacío y sus sistemas de bombeo asociados son significativamente más complejos y costosos de adquirir, operar y mantener que los hornos atmosféricos estándar.

Este mayor costo significa que el proceso generalmente se reserva para aplicaciones donde los beneficios de alta pureza o propiedades mecánicas mejoradas justifican la inversión.

Tomar la Decisión Correcta para Su Objetivo

La decisión de utilizar la purificación por vacío debe estar impulsada por el resultado específico que necesita lograr para su material.

- Si su enfoque principal es lograr una pureza ultralta: El procesamiento al vacío es esencial para eliminar elementos volátiles traza y gases requeridos para aplicaciones sensibles como la electrónica o las aleaciones aeroespaciales.

- Si su enfoque principal es mejorar las propiedades mecánicas: La desgasificación al vacío es la forma más efectiva de eliminar el hidrógeno y prevenir la fragilización, mejorando directamente la tenacidad y la vida útil a la fatiga de los componentes estructurales.

- Si su enfoque principal es procesar metales altamente reactivos: Un ambiente de vacío es innegociable para materiales como el titanio, el circonio y el aluminio, ya que es la única manera de prevenir la oxidación catastrófica durante el tratamiento térmico.

En última instancia, la purificación por vacío proporciona el control necesario para alcanzar el verdadero potencial de rendimiento de un metal.

Tabla Resumen:

| Mecanismo | Beneficios Clave | Aplicaciones Comunes |

|---|---|---|

| Vaporización Selectiva | Elimina impurezas volátiles (ej., zinc, plomo) a temperaturas más bajas | Electrónica, aleaciones de alta pureza |

| Desgasificación | Elimina gases disueltos como el hidrógeno para prevenir la fragilización | Aeroespacial, componentes estructurales |

| Prevención de Oxidación | Evita la contaminación por oxígeno y otros gases atmosféricos | Metales reactivos (ej., titanio, aluminio) |

Desbloquee una pureza y rendimiento de metales superiores con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando la investigación y el desarrollo excepcionales y la fabricación interna, ofrecemos hornos de crisol, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, todos con una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases