Fundamentalmente, el calentamiento por inducción garantiza la repetibilidad al eliminar las variables externas y convertir el proceso de calentamiento en una función eléctrica precisa y controlada digitalmente. Dado que el calor se genera directamente dentro del material mediante un campo magnético controlable, el proceso se rige por leyes físicas estables, no por las condiciones fluctuantes de un horno convencional.

Los métodos de calentamiento convencionales luchan por la consistencia porque dependen de la transferencia de calor desde una fuente externa. El calentamiento por inducción logra una repetibilidad superior al generar calor dentro de la pieza mediante un campo electromagnético controlado con precisión, haciendo que el resultado dependa de parámetros eléctricos estables, no de un entorno variable.

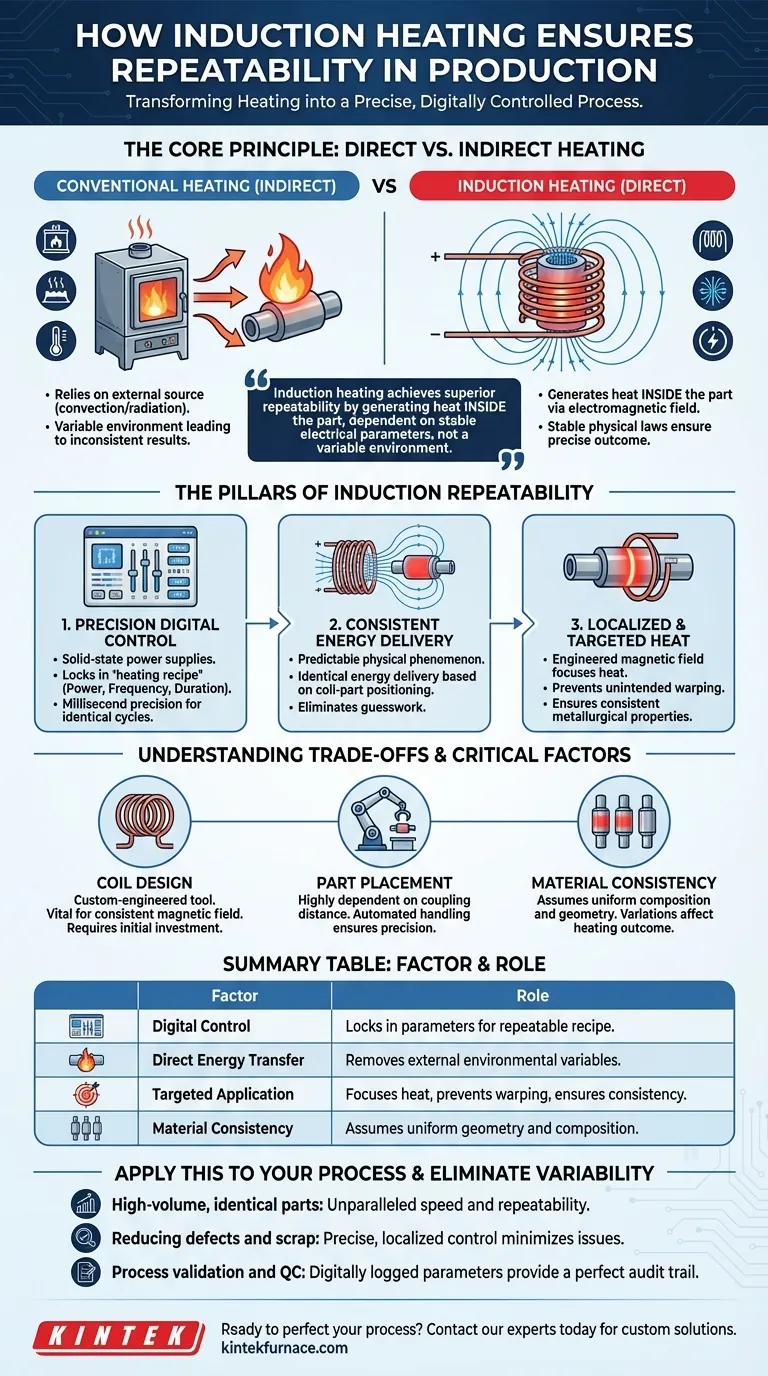

El Principio Central: Calentamiento Directo vs. Indirecto

Para comprender la repetibilidad de la inducción, primero debemos compararla con los métodos tradicionales. La diferencia clave radica en dónde y cómo se genera el calor.

El Desafío del Calentamiento Convencional

Los métodos tradicionales, como los hornos o las llamas, calientan una pieza de afuera hacia adentro. Este proceso depende de la convección y la radiación para transferir la energía térmica.

Este método indirecto es propenso a inconsistencias. Factores como la temperatura ambiente, el flujo de aire, el rendimiento del quemador y el tiempo que tarda el calor en penetrar el material pueden variar, lo que lleva a resultados diferentes de una pieza a otra.

La Física del Control por Inducción

El calentamiento por inducción utiliza un método sin contacto para generar calor directamente dentro de la pieza de trabajo eléctricamente conductora. Esto se logra a través de dos fenómenos físicos principales:

- Calentamiento Joule: Una corriente alterna en la bobina de inducción crea un campo magnético, que a su vez induce una corriente eléctrica dentro de la pieza. La resistencia natural del material a este flujo de corriente genera calor preciso y rápido.

- Histéresis Magnética: En materiales magnéticos como el acero, el campo magnético que cambia rápidamente provoca fricción interna a medida que los dominios magnéticos del material se resisten a la reorientación. Esta fricción también crea calor interno uniforme.

Debido a que el calor se origina dentro del material, el proceso es instantáneo y no depende de una transferencia térmica lenta y variable desde el exterior.

Los Pilares de la Repetibilidad por Inducción

Los principios físicos de la inducción se traducen en un proceso de fabricación repetible a través de tres factores clave: control de precisión, entrega de energía consistente y aplicación dirigida.

1. Control Digital de Precisión

Los sistemas modernos de calentamiento por inducción son gestionados por fuentes de alimentación de estado sólido. Estos permiten a los operadores configurar y bloquear una "receta de calentamiento" específica.

Parámetros clave como el nivel de potencia, la frecuencia de la corriente y la duración del calentamiento se controlan digitalmente con precisión de milisegundos. Una vez que un proceso se valida para una pieza específica, el ciclo exacto puede ejecutarse millones de veces sin desviación.

2. Entrega de Energía Consistente

El campo magnético que entrega la energía es un fenómeno físico predecible. Siempre que la pieza se coloque en la misma posición con respecto a la bobina de inducción, recibirá exactamente la misma cantidad de energía, en la misma ubicación exacta, cada vez.

Esto elimina las conjeturas y la variabilidad asociadas con los puntos calientes o fríos en un horno o la intensidad fluctuante de una llama.

3. Calor Localizado y Dirigido

La bobina de inducción está diseñada para dar forma al campo magnético, lo que permite aplicar calor solo a un área específica de la pieza.

Esta precisión evita consecuencias no deseadas como la deformación o el ablandamiento de áreas adyacentes. Al controlar exactamente dónde se genera el calor, se asegura que las propiedades metalúrgicas deseadas se creen de manera consistente en el lugar correcto en cada pieza.

Comprensión de las Compensaciones

Aunque es potente, lograr una repetibilidad perfecta con el calentamiento por inducción requiere prestar atención a ciertos factores críticos. Ignorarlos puede socavar la consistencia del proceso.

El Papel Crítico del Diseño de la Bobina

La bobina de inducción no es un componente genérico; es una herramienta diseñada a medida. Una bobina mal diseñada o construida producirá un campo magnético inconsistente, lo que provocará un calentamiento desigual y resultados poco fiables. La inversión inicial en un diseño de bobina adecuado es primordial.

Sensibilidad a la Colocación de la Pieza

La eficiencia de la transferencia de energía depende en gran medida de la distancia entre la pieza y la bobina (acoplamiento). Para una máxima repetibilidad, especialmente en la producción de alto volumen, a menudo es necesario un manejo automatizado de piezas para garantizar que cada pieza de trabajo se posicione con una precisión idéntica.

Se Asume la Consistencia del Material

El proceso de inducción asume que cada pieza de trabajo tiene la misma composición química, masa y geometría. Cualquier variación significativa en las piezas mismas dará como resultado un resultado de calentamiento diferente, ya que las propiedades del material influyen directamente en cómo interactúa con el campo magnético.

Cómo Aplicar Esto a Su Proceso

Su objetivo específico determinará qué aspecto de la repetibilidad de la inducción es más crítico para su operación.

- Si su enfoque principal son piezas idénticas de alto volumen: La inducción es una solución inigualable por su velocidad y repetibilidad una vez que se perfeccionan el diseño inicial de la bobina y la automatización.

- Si su enfoque principal es reducir defectos y chatarra: El control preciso y localizado de la inducción minimiza problemas como el sobrecalentamiento y la distorsión, mejorando directamente la calidad de la pieza y el rendimiento general.

- Si su enfoque principal es la validación de procesos y el control de calidad: Los parámetros registrados digitalmente de la inducción proporcionan un rastro de auditoría perfecto, lo que le permite demostrar que cada pieza de un lote se procesó de manera idéntica.

Al dominar estos parámetros eléctricos controlables, usted pasa de gestionar la variabilidad del calentamiento a eliminarla por completo.

Tabla Resumen:

| Factor | Función para Garantizar la Repetibilidad |

|---|---|

| Control Digital | Bloquea la potencia, la frecuencia y el tiempo para una "receta de calentamiento" repetible. |

| Transferencia Directa de Energía | El calor se genera dentro de la pieza, eliminando las variables ambientales externas. |

| Aplicación Dirigida | Las bobinas personalizadas enfocan el calor con precisión, evitando deformaciones y asegurando resultados consistentes. |

| Consistencia del Material | Asume una geometría y composición uniformes de la pieza para resultados predecibles. |

¿Listo para Eliminar la Variabilidad del Proceso en Su Producción?

Las soluciones avanzadas de hornos de alta temperatura de KINTEK, incluidos nuestros Hornos de Atmósfera controlados con precisión, aprovechan los mismos principios de repetibilidad y control que el calentamiento por inducción. Nuestra excepcional capacidad de I+D y fabricación interna nos permite ofrecer una personalización profunda para satisfacer sus requisitos únicos de procesamiento térmico, garantizando resultados consistentes y de alta calidad lote tras lote.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos diseñar una solución para perfeccionar su proceso.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad