En esencia, los hornos de inducción proporcionan importantes beneficios medioambientales al eliminar la contaminación directa en el sitio y operar con una eficiencia energética excepcionalmente alta. A diferencia de los hornos tradicionales alimentados por combustible, no queman combustibles fósiles, lo que significa que no liberan gases nocivos, polvo o hollín a la atmósfera inmediata, creando un lugar de trabajo más limpio y seguro.

La principal ventaja medioambiental de un horno de inducción es su capacidad para desacoplar el proceso de calentamiento de la combustión. Este cambio no solo elimina las emisiones locales, sino que también aprovecha la eficiencia de la red eléctrica, lo que lo convierte en una herramienta estratégica para reducir la huella de carbono total de una instalación.

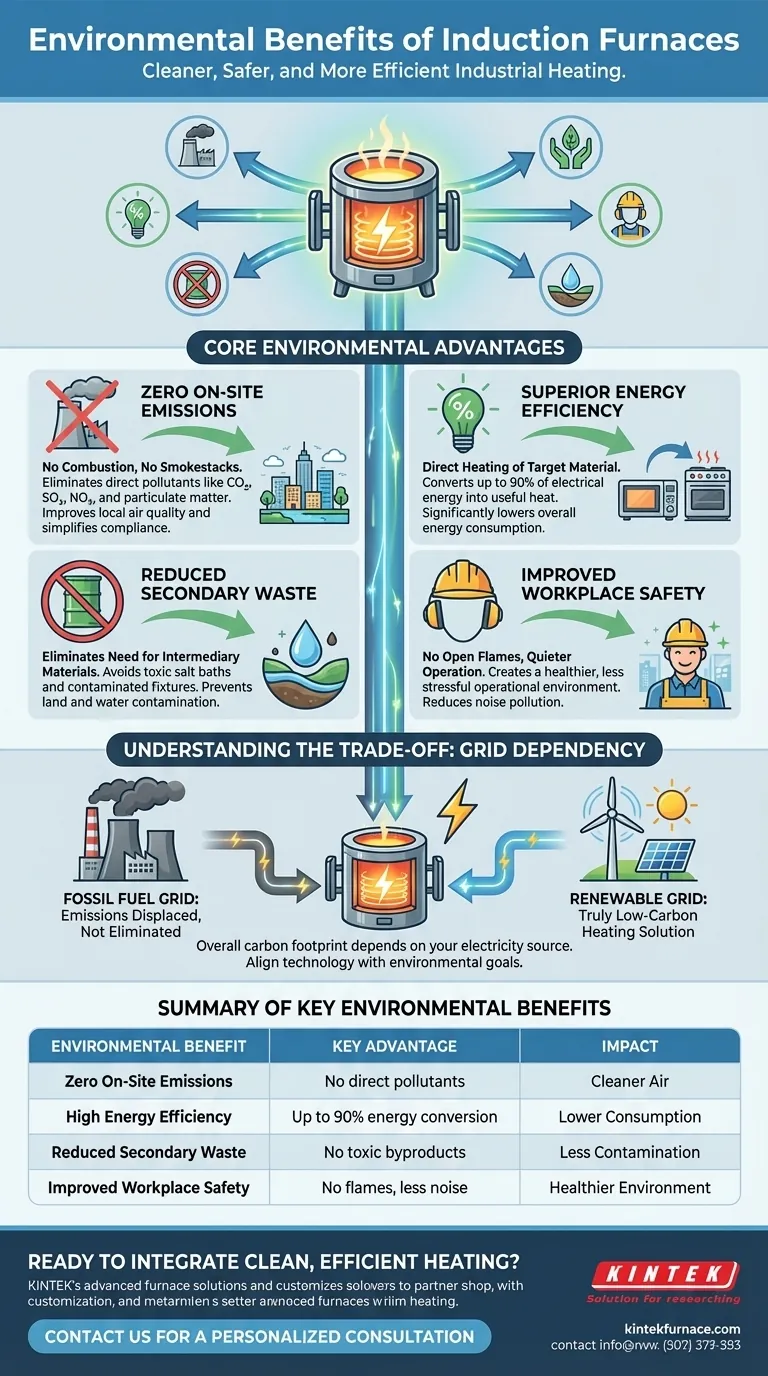

Las Ventajas Medioambientales Fundamentales

El diseño de un horno de inducción cambia fundamentalmente la forma en que interactúa con el medio ambiente en comparación con los métodos tradicionales basados en la combustión. Los beneficios van más allá de la calidad del aire.

Eliminación de Emisiones Directas en el Sitio

Los hornos de inducción no tienen chimeneas porque no queman combustible. Esta ausencia total de combustión en el sitio significa que producen cero contaminantes directos como CO₂, SOx, NOx o partículas.

Esto mejora directamente la calidad del aire local, beneficiando tanto a los empleados como a la comunidad circundante. También simplifica el cumplimiento de las regulaciones medioambientales cada vez más estrictas.

Eficiencia Energética Superior

El calentamiento por inducción es un proceso notablemente eficiente, capaz de convertir hasta el 90% de su energía eléctrica en calor útil dentro del material objetivo.

Piense en ello como un horno microondas que calienta los alimentos directamente, en lugar de un horno convencional que primero debe calentar todo el aire en su interior. La inducción genera calor dentro del material conductor, minimizando la energía desperdiciada que de otro modo se irradiaría al medio ambiente. Esta alta eficiencia se traduce directamente en un menor consumo total de energía.

Reducción de Flujos de Residuos Secundarios

Los procesos tradicionales de tratamiento térmico y fusión a menudo crean importantes residuos secundarios. Esto incluye baños de sal tóxicos, plantillas y accesorios contaminados, y otros subproductos peligrosos que requieren una eliminación especial y costosa.

La tecnología de inducción elimina la necesidad de estos materiales intermediarios. Al calentar la pieza directamente, evita la contaminación del suelo y el agua asociada con la eliminación de residuos químicos tóxicos.

Mejora del Entorno de Trabajo Inmediato

Más allá de las emisiones, los hornos de inducción crean un lugar de trabajo más saludable y seguro. Operan sin llamas abiertas ni grandes volúmenes de gases de escape calientes.

Además, son significativamente más silenciosos que muchos hornos de combustión, lo que reduce la contaminación acústica y crea un entorno operativo menos estresante para los trabajadores.

Comprender las Compensaciones: Dependencia de la Red

Aunque los hornos de inducción no tienen emisiones directas, su impacto medioambiental general está ligado a la fuente de su electricidad. Esta es la compensación más crítica de entender.

La Fuente de Su Energía Importa

La huella de carbono de un horno de inducción es un reflejo de la red eléctrica a la que está conectado. Si la red se alimenta principalmente de combustibles fósiles como el carbón o el gas natural, las emisiones de CO₂ simplemente se desplazan de la fábrica a la central eléctrica.

Sin embargo, cuando se combina con una red rica en energías renovables (solar, eólica, hidroeléctrica) o energía nuclear, el horno de inducción se convierte en una solución de calentamiento verdaderamente baja en carbono.

No es una Solución Universal

El calentamiento por inducción funciona induciendo una corriente eléctrica en un material conductor. Esto significa que es muy eficaz para los metales, pero no es adecuado para materiales no conductores como cerámicas o ciertos compuestos sin un recipiente conductor secundario (un susceptor).

Alineación de la Tecnología con sus Objetivos Medioambientales

Elegir un horno de inducción es una decisión estratégica que se alinea con objetivos medioambientales y operativos específicos.

- Si su enfoque principal es cumplir con las regulaciones locales de calidad del aire y mejorar la seguridad de los trabajadores: La eliminación completa de las emisiones en el sitio y un entorno de trabajo más silencioso y fresco es el beneficio clave.

- Si su enfoque principal es lograr la neutralidad de carbono corporativa o los objetivos ESG: La alta eficiencia energética, combinada con el abastecimiento de electricidad renovable, proporciona un camino claro y medible para reducir su huella de carbono.

- Si su enfoque principal es minimizar los residuos generales y la responsabilidad a largo plazo: La reducción de los flujos de residuos secundarios, particularmente las sales tóxicas y los materiales contaminados, es la ventaja más convincente.

En última instancia, la adopción de la tecnología de hornos de inducción es un paso definitivo hacia un calentamiento industrial más preciso, eficiente y medioambientalmente responsable.

Tabla de Resumen:

| Beneficio Medioambiental | Ventaja Clave |

|---|---|

| Cero Emisiones en el Sitio | No se libera CO₂, SOx, NOx ni partículas directamente. |

| Alta Eficiencia Energética | Hasta el 90% de la energía eléctrica convertida directamente en calor. |

| Reducción de Residuos Secundarios | Elimina la necesidad de baños de sal tóxicos y accesorios contaminados. |

| Mejora de la Seguridad Laboral | Sin llamas abiertas, gases de escape calientes y funcionamiento significativamente más silencioso. |

¿Listo para integrar calor limpio y eficiente en sus operaciones?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios e instalaciones industriales soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos únicos de experimentación y producción.

Contáctenos hoy para discutir cómo nuestra tecnología de hornos de inducción puede ayudarle a alcanzar sus objetivos medioambientales y mejorar la eficiencia operativa. Póngase en contacto a través de nuestro formulario de contacto para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas