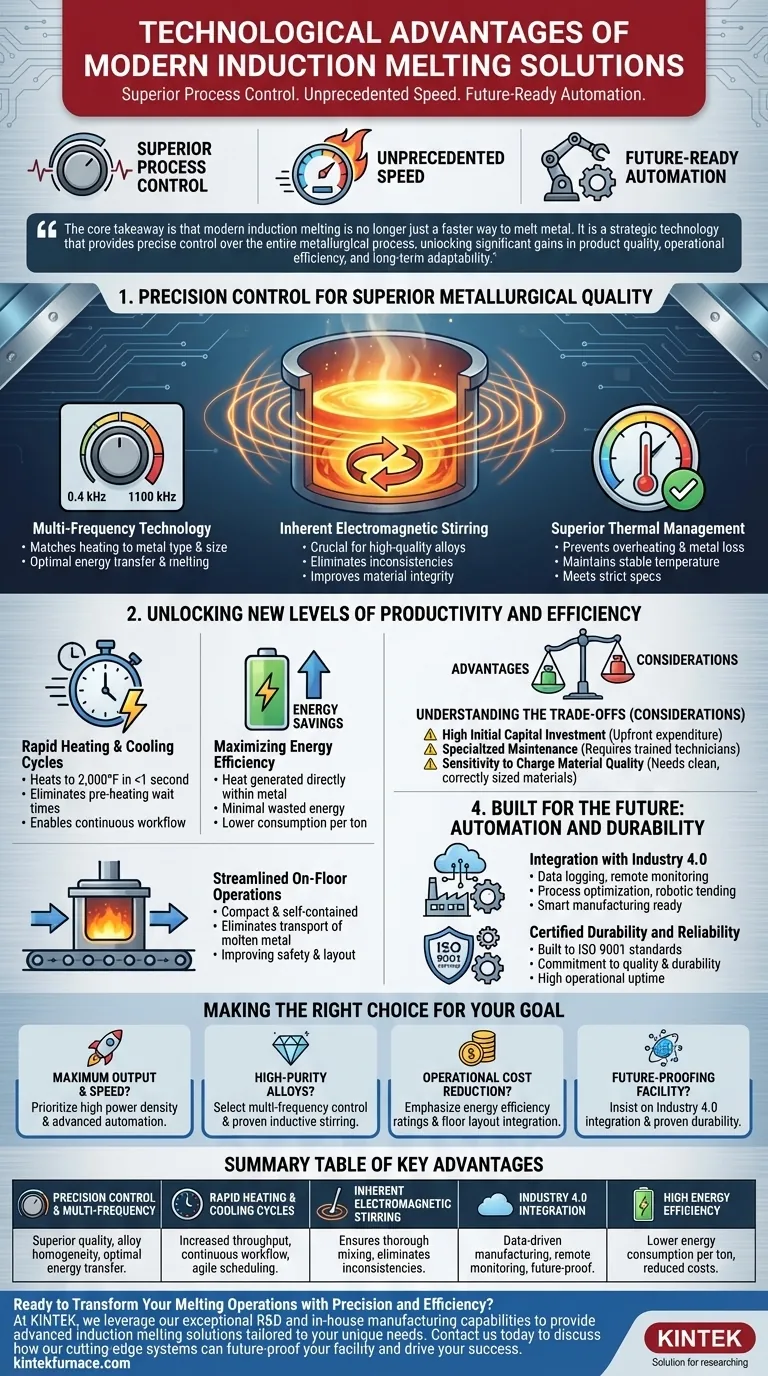

Las ventajas tecnológicas clave de las soluciones modernas de fusión por inducción se centran en un control de proceso superior, una velocidad sin precedentes y una automatización preparada para el futuro. Estos sistemas van más allá del calentamiento simple, ofreciendo operación multifrecuencia para la versatilidad del material, agitación electromagnética inherente para una mayor calidad de aleación e integración perfecta con las plataformas de la Industria 4.0 para una fabricación basada en datos.

La conclusión principal es que la fusión por inducción moderna ya no es solo una forma más rápida de fundir metal. Es una tecnología estratégica que proporciona un control preciso sobre todo el proceso metalúrgico, lo que genera ganancias significativas en la calidad del producto, la eficiencia operativa y la adaptabilidad a largo plazo.

Control de Precisión para una Calidad Metalúrgica Superior

La principal ventaja de los sistemas de inducción modernos es su capacidad para ofrecer resultados precisos y repetibles. Este control se traduce directamente en una mayor calidad del metal fundido y de los productos terminados.

El Papel de la Tecnología Multifrecuencia

Los hornos modernos ofrecen una amplia gama de frecuencias operativas, desde frecuencias bajas de alrededor de 0.4 kHz para la fusión de gran volumen hasta frecuencias altas de hasta 1100 kHz para lotes pequeños y especializados.

Esta flexibilidad le permite adaptar perfectamente las características de calentamiento al tipo de metal específico y al tamaño de la carga, asegurando una transferencia de energía y un rendimiento de fusión óptimos.

Agitación Inherente para la Homogeneidad de la Aleación

El campo electromagnético que calienta el metal también crea una acción de agitación natural dentro del baño fundido.

Esta agitación inductiva inherente es crucial para producir aleaciones de alta calidad, ya que garantiza que todos los elementos se mezclen completamente, eliminando inconsistencias y mejorando la integridad del material final.

Gestión Térmica Superior

Los diseños patentados en los sistemas modernos, como los hornos avanzados de fundición a presión electromagnética, proporcionan una gestión térmica excepcional.

Esto previene el sobrecalentamiento, reduce la pérdida de metal debido a la oxidación y mantiene una temperatura estable, todo lo cual es fundamental para cumplir con estrictas especificaciones metalúrgicas.

Desbloqueando Nuevos Niveles de Productividad y Eficiencia

Más allá de la calidad, la tecnología de inducción moderna está diseñada para maximizar el rendimiento y minimizar el desperdicio, impactando directamente en sus resultados.

Ciclos Rápidos de Calentamiento y Enfriamiento

La inducción puede calentar el metal a más de 2,000 °F en menos de un segundo. Esta increíble velocidad elimina los largos tiempos de precalentamiento y espera asociados con los hornos tradicionales alimentados por combustible.

Dado que el sistema también se enfría rápidamente, permite un flujo de trabajo continuo, eliminando cuellos de botella y permitiendo una programación de producción más ágil.

Maximización de la Eficiencia Energética

El calentamiento por inducción es un proceso altamente eficiente porque el calor se genera directamente dentro del propio metal. Hay una mínima energía desperdiciada calentando la cámara o la atmósfera circundante.

Este método de calentamiento directo resulta en un consumo de energía significativamente menor por tonelada de metal fundido en comparación con las tecnologías más antiguas.

Operaciones Simplificadas en Planta

La naturaleza compacta y autónoma de los hornos de inducción modernos permite colocarlos directamente en el piso de producción.

Esto elimina la necesidad de transportar metal fundido a través de una instalación, mejorando la seguridad, reduciendo la pérdida de calor y creando una distribución operativa más eficiente.

Comprender las Compensaciones

Si bien las ventajas son significativas, una evaluación responsable requiere reconocer las consideraciones asociadas. Estas no son debilidades, sino factores que deben gestionarse.

Alta Inversión de Capital Inicial

Los sistemas de inducción de última generación con automatización avanzada y capacidades multifrecuencia representan un gasto de capital inicial sustancial en comparación con equipos de fusión más básicos.

La Necesidad de Mantenimiento Especializado

La sofisticada electrónica de potencia y los sistemas de control en los hornos modernos requieren técnicos con formación especializada para el mantenimiento y la resolución de problemas, lo que puede ser un conjunto de habilidades diferente al requerido para los hornos tradicionales.

Sensibilidad a la Calidad del Material de Carga

La fusión por inducción funciona de manera óptima con materiales de carga limpios, de tamaño correcto y químicamente conocidos. El exceso de suciedad, aceite o humedad en la chatarra puede afectar la eficiencia y la seguridad.

Construido para el Futuro: Automatización y Durabilidad

Las soluciones modernas no solo están diseñadas para las necesidades actuales, sino que están construidas como plataformas para el crecimiento y la fiabilidad futuros.

Integración con la Industria 4.0

Estos sistemas están "preparados para el futuro" con capacidades de automatización que permiten una integración perfecta con los sistemas de control de toda la planta.

Esto permite el registro de datos, la monitorización remota, la optimización de procesos y la manipulación robótica, alineando su fundición o instalación con los principios de la fabricación inteligente.

Durabilidad y Fiabilidad Certificadas

Los fabricantes líderes construyen equipos bajo los estándares de producción certificados por ISO 9001. Esta certificación indica un compromiso con el control de calidad y la durabilidad, asegurando que el horno sea un activo fiable a largo plazo con un alto tiempo de actividad operativa.

Tomar la Decisión Correcta para su Objetivo

La mejor solución de inducción depende enteramente de su impulsor operativo principal. Utilice su objetivo clave para guiar su evaluación.

- Si su enfoque principal es el rendimiento máximo y la velocidad: Priorice los sistemas con alta densidad de potencia y automatización avanzada para un flujo de trabajo continuo y rápido.

- Si su enfoque principal son las aleaciones de alta pureza o los metales especiales: Seleccione un horno con control multifrecuencia y agitación inductiva probada para obtener resultados metalúrgicos superiores.

- Si su enfoque principal es la reducción de costos operativos: Enfatice las calificaciones de eficiencia energética del sistema y su capacidad para integrarse directamente en su diseño de piso de producción existente.

- Si su enfoque principal es preparar su instalación para el futuro: Exija soluciones con capacidades robustas de integración con la Industria 4.0 y un historial comprobado de durabilidad.

En última instancia, invertir en tecnología de inducción moderna es una decisión de adoptar un enfoque más preciso, eficiente y basado en datos para la fusión.

Tabla de Resumen:

| Ventaja Clave | Beneficio |

|---|---|

| Control de Precisión y Multifrecuencia | Calidad metalúrgica superior, homogeneidad de la aleación y transferencia de energía óptima para cualquier tipo de metal. |

| Ciclos Rápidos de Calentamiento y Enfriamiento | Mayor rendimiento, flujo de trabajo continuo y programación de producción ágil. |

| Agitación Electromagnética Inherente | Garantiza una mezcla completa de los elementos de la aleación, eliminando inconsistencias y mejorando la integridad del material. |

| Integración con la Industria 4.0 | Fabricación basada en datos, monitorización remota, optimización de procesos y automatización preparada para el futuro. |

| Alta Eficiencia Energética | Menor consumo de energía por tonelada de metal fundido, reduciendo los costos operativos. |

¿Listo para Transformar sus Operaciones de Fusión con Precisión y Eficiencia?

En KINTEK, aprovechamos nuestra excepcional capacidad de I+D y fabricación interna para proporcionar soluciones avanzadas de fusión por inducción adaptadas a sus necesidades únicas. Ya sea que se centre en producir aleaciones de alta pureza, maximizar el rendimiento o integrarse con la Industria 4.0, nuestra experiencia garantiza que logre una calidad metalúrgica superior y una eficiencia operativa.

Contáctenos hoy para discutir cómo nuestros sistemas de fusión por inducción de vanguardia pueden preparar su instalación para el futuro e impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento