En esencia, el calentamiento por inducción es un método para calentar un objeto eléctricamente conductor sin ningún contacto físico. Utiliza un campo magnético fluctuante para generar corrientes eléctricas directamente dentro del material. Estas corrientes internas, conocidas como corrientes parásitas (o de Foucault), crean un calor intenso debido a la resistencia eléctrica natural del material, calentando el objeto de adentro hacia afuera.

Mientras que los métodos de calentamiento convencionales transfieren calor desde una fuente externa, el calentamiento por inducción convierte el objeto en su propia fuente de calor. Esta diferencia fundamental es la clave de su excepcional velocidad, precisión y eficiencia.

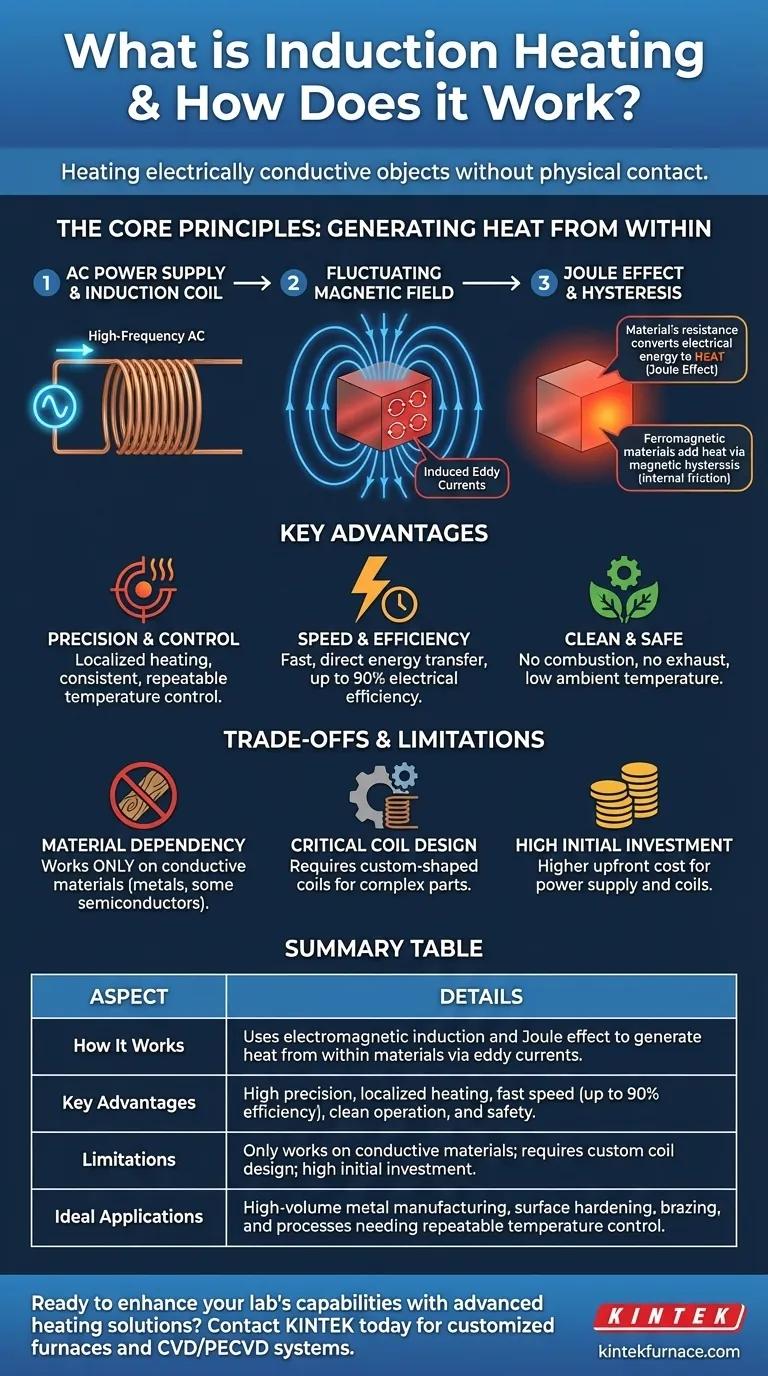

Los Principios Fundamentales: Cómo la Inducción Genera Calor

El calentamiento por inducción es una aplicación directa de dos principios fundamentales de la física: la inducción electromagnética y el efecto Joule. El proceso se desarrolla en una secuencia precisa y controlable.

Paso 1: Creación del Campo Magnético

El proceso comienza con una bobina de inducción, generalmente hecha de cobre. Se hace pasar una corriente alterna (CA) de alta frecuencia a través de esta bobina. Este flujo de electricidad genera un campo magnético potente y cambiante rápidamente en el espacio alrededor y dentro de la bobina.

Paso 2: Inducción de Corrientes Parásitas

Cuando una pieza de trabajo eléctricamente conductora, como un trozo de metal, se coloca dentro de este campo magnético, el campo induce pequeñas corrientes eléctricas circulares dentro de la pieza de trabajo. Estas se denominan corrientes parásitas, y su creación se rige por la Ley de Inducción Electromagnética de Faraday.

Paso 3: Generación de Calor (El Efecto Joule)

A medida que estas corrientes parásitas fluyen a través de la pieza de trabajo, encuentran la resistencia eléctrica inherente del material. Esta resistencia impide el flujo de la corriente, convirtiendo la energía eléctrica en energía térmica, o calor. Este fenómeno se conoce como el efecto Joule y es la principal fuente de calor en el proceso de inducción.

Una Fuente de Calor Secundaria: Histéresis Magnética

Para los materiales ferromagnéticos como el hierro, el níquel y el cobalto, contribuye un mecanismo de calentamiento adicional. La rápida inversión del campo magnético obliga a los dominios magnéticos microscópicos del material a realinearse constantemente. Esta fricción interna genera calor suplementario, un proceso conocido como pérdida por histéresis. Aunque es secundario, puede acelerar significativamente el calentamiento en estos materiales específicos.

Ventajas Clave de la Tecnología de Inducción

El método único de generar calor desde el interior otorga a la inducción varias ventajas poderosas sobre el calentamiento tradicional por llama, resistencia u horno.

Precisión y Control Inigualables

El calor se genera solo dentro de la parte de la pieza de trabajo expuesta al campo magnético. Esto permite un calentamiento extremadamente localizado y dirigido. Al ajustar con precisión la frecuencia y la potencia de la corriente, se puede lograr un control de temperatura altamente repetible y consistente, lo cual es fundamental para procesos sensibles a la calidad como el endurecimiento superficial o la soldadura fuerte (brazing).

Velocidad y Eficiencia Superiores

Debido a que el calor se genera directamente dentro del material, el proceso es excepcionalmente rápido. No hay necesidad de calentar primero una cámara de horno o esperar a que el calor se conduzca desde una superficie externa. Esta transferencia directa de energía puede alcanzar una eficiencia eléctrica de hasta el 90%, reduciendo drásticamente la energía desperdiciada en calentar el entorno circundante.

Operación Limpia y Segura

El calentamiento por inducción no implica combustión, lo que significa que no hay humos de escape ni subproductos nocivos. El proceso se puede realizar al vacío para prevenir la oxidación y la contaminación. Además, la bobina de inducción en sí no se calienta y las temperaturas ambientales se mantienen bajas, creando un entorno de trabajo más seguro y cómodo.

Comprender las Compensaciones y Limitaciones

Ninguna tecnología es una solución universal. Ser un asesor de confianza implica reconocer dónde el calentamiento por inducción podría no ser el mejor ajuste.

Dependencia del Material

La limitación más significativa es que el calentamiento por inducción solo funciona en materiales eléctricamente conductores. Los metales y algunos semiconductores son excelentes candidatos. Sin embargo, los materiales no conductores como plásticos, madera, vidrio y la mayoría de las cerámicas no pueden calentarse directamente con este método.

El Diseño de la Bobina es Crítico

La eficiencia y uniformidad del calentamiento dependen en gran medida del diseño de la bobina de inducción. La bobina debe tener la forma y el tamaño adecuados para la geometría de la pieza de trabajo. Las piezas complejas pueden requerir bobinas diseñadas a medida, lo que puede aumentar el costo inicial de configuración y el esfuerzo de ingeniería.

Alta Inversión Inicial

El equipo de capital para un sistema de calentamiento por inducción —específicamente la fuente de alimentación de alta frecuencia y las bobinas inductoras— puede representar un costo inicial más alto en comparación con hornos de resistencia o de gas más simples. Esta inversión generalmente se justifica por un mayor rendimiento, menores costos de energía y una mejor calidad del producto con el tiempo.

¿Es el Calentamiento por Inducción Adecuado para su Aplicación?

Elegir la tecnología de calentamiento adecuada depende totalmente de su material, sus objetivos de producción y sus prioridades operativas.

- Si su enfoque principal es la fabricación de alto volumen y repetible de piezas metálicas: La inducción es probablemente la opción ideal debido a su velocidad, consistencia y potencial de automatización completa.

- Si su enfoque principal es el endurecimiento superficial, la soldadura fuerte o el tratamiento localizado: La capacidad de la inducción para controlar con precisión la zona de calentamiento la hace muy superior a los métodos que calientan toda la pieza.

- Si su enfoque principal es calentar materiales no conductores o realizar trabajos de bajo volumen y variados: Los métodos más simples y de menor costo, como los hornos de convección o el calentamiento por resistencia directa, pueden ser más prácticos y rentables.

Al comprender que la inducción genera calor desde el interior, puede aprovechar sus ventajas únicas para cualquier proceso que exija precisión, velocidad y eficiencia.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Cómo Funciona | Utiliza inducción electromagnética y el efecto Joule para generar calor desde el interior de los materiales a través de corrientes parásitas. |

| Ventajas Clave | Alta precisión, calentamiento localizado, alta velocidad (hasta 90% de eficiencia), operación limpia y seguridad. |

| Limitaciones | Solo funciona en materiales conductores; requiere diseño de bobina personalizado; alta inversión inicial. |

| Aplicaciones Ideales | Fabricación de metales de alto volumen, endurecimiento superficial, soldadura fuerte y procesos que requieren control de temperatura repetible. |

¿Listo para mejorar las capacidades de su laboratorio con soluciones de calentamiento avanzadas? Póngase en contacto con KINTEK hoy mismo para explorar cómo nuestros hornos de alta temperatura —incluidos Hornos de Muffle, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD— pueden personalizarse para satisfacer sus necesidades experimentales únicas. Aprovechando nuestra excepcional I+D y fabricación interna, entregamos equipos precisos, eficientes y confiables adaptados a su éxito. ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón