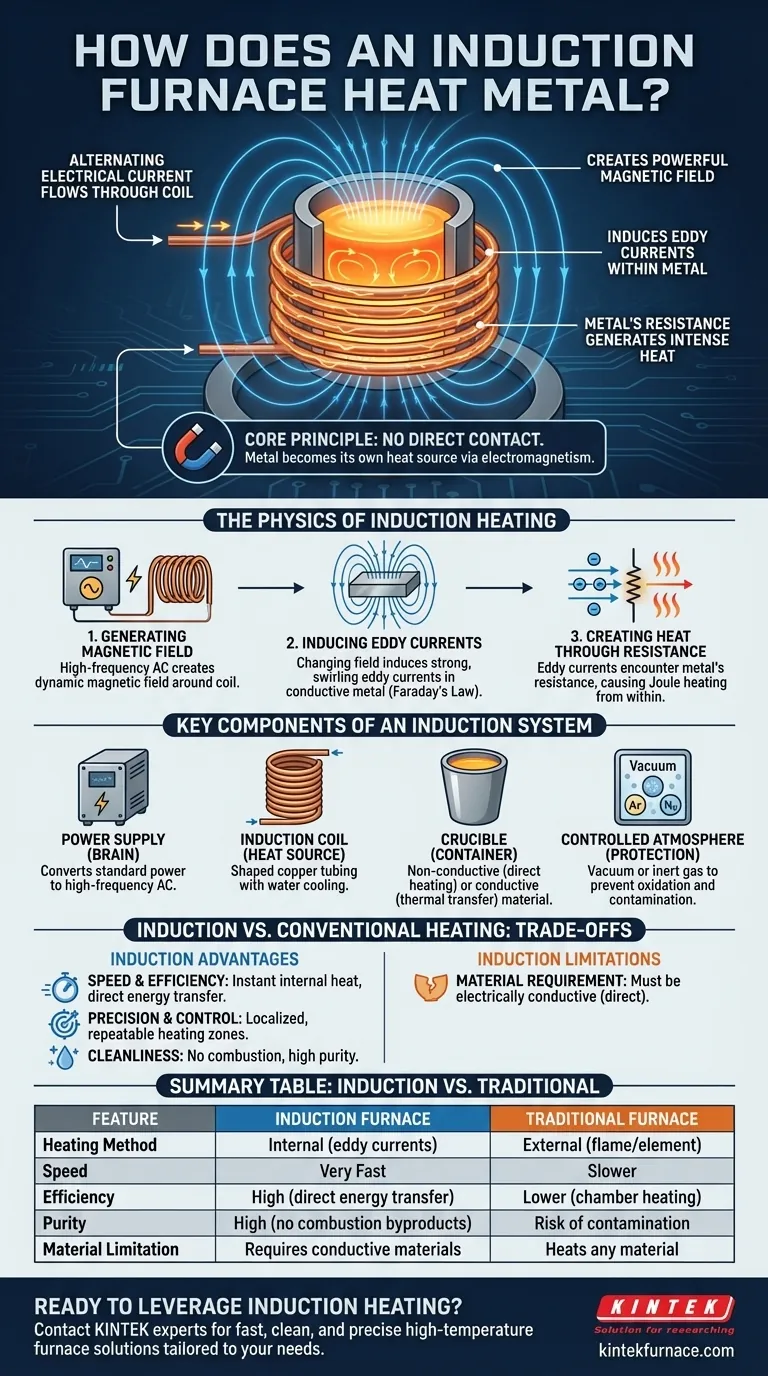

En esencia, un horno de inducción calienta el metal sin ningún contacto directo ni llama. Utiliza los principios del electromagnetismo para convertir el propio metal en la fuente de calor. Una corriente eléctrica alterna fluye a través de una bobina de cobre, creando un campo magnético potente y que cambia rápidamente. Este campo induce fuertes corrientes eléctricas internas —llamadas corrientes de Foucault— dentro del metal. La resistencia natural del metal al flujo de estas corrientes genera un calor intenso y preciso, fundiéndolo desde su interior.

A diferencia de los hornos tradicionales que calientan un material desde el exterior, un horno de inducción utiliza un campo magnético para hacer que el metal genere su propio calor. Esta diferencia fundamental es la clave de su velocidad, precisión y eficiencia.

La física del calentamiento por inducción

Para comprender realmente cómo funciona un horno de inducción, es útil desglosar el proceso en tres pasos físicos distintos. Cada paso se basa en el anterior, culminando en la fusión rápida de materiales conductores.

Paso 1: Generación del campo magnético

El proceso comienza con una fuente de alimentación especializada que envía una corriente alterna (CA) de alta frecuencia a una bobina de inducción, que generalmente está hecha de cobre. A medida que esta corriente cambia rápidamente de dirección, genera un campo magnético potente y dinámico dentro y alrededor de la bobina, siguiendo los principios del electromagnetismo.

Paso 2: Inducción de corrientes de Foucault

Cuando se coloca un material conductor como el metal dentro de este campo magnético, las líneas de campo lo atraviesan. De acuerdo con la Ley de Inducción de Faraday, un campo magnético cambiante induce un voltaje en cualquier conductor por el que pasa. Este voltaje inducido crea fuertes corrientes eléctricas arremolinadas dentro del metal, conocidas como corrientes de Foucault.

Puede pensarse en esto como una relación de transformador: la bobina del horno es el devanado primario, y la pieza de metal actúa como un devanado secundario de una sola espira que está en cortocircuito consigo misma.

Paso 3: Creación de calor mediante resistencia

Todos los metales tienen cierto nivel de resistencia eléctrica. A medida que las potentes corrientes de Foucault fluyen a través del metal, encuentran esta resistencia, lo que provoca la generación de calor intenso. Este fenómeno, conocido como calentamiento Joule, es lo que funde el metal. El calor se genera directamente dentro del material, lo que hace que el proceso sea increíblemente rápido y eficiente.

Componentes clave de un sistema de inducción

Un horno de inducción es más que solo una bobina. Es un sistema de componentes que trabajan juntos para controlar el proceso de calentamiento con alta precisión.

La fuente de alimentación

Este es el cerebro de la operación. Toma la energía eléctrica estándar y la convierte en la corriente alterna de alta frecuencia requerida por la bobina de inducción. La frecuencia es un parámetro de control crítico que influye en la profundidad y la intensidad del calentamiento.

La bobina de inducción

Generalmente construida con tubos de cobre huecos, la bobina tiene una forma diseñada para optimizar el campo magnético para la aplicación específica. Se hace circular agua constantemente a través de los tubos huecos para evitar que la propia bobina se sobrecaliente, ya que está muy cerca del calor intenso que está generando.

El crisol

Este es el recipiente que contiene la carga de metal. La elección del material del crisol es fundamental.

- Los crisoles no conductores (p. ej., cerámicos) son transparentes al campo magnético, que pasa a través de ellos para calentar el metal directamente. Esto es ideal para garantizar la pureza.

- Los crisoles conductores (p. ej., grafito) son calentados por el campo magnético junto con la carga interior. Esto puede ser útil para calentar materiales no conductores mediante transferencia térmica desde el crisol.

La atmósfera controlada

Muchos hornos de inducción están diseñados para operar bajo una atmósfera específica para proteger el metal. Esto puede incluir un vacío para eliminar todos los gases reactivos o una capa de gas inerte (como Argón o Nitrógeno) para prevenir la oxidación y la contaminación durante la fusión.

Comprender las compensaciones: Inducción frente a calentamiento convencional

La elección del método de calentamiento depende totalmente del objetivo. La inducción ofrece ventajas únicas, pero también tiene limitaciones específicas en comparación con métodos tradicionales como los hornos de resistencia o los alimentados por combustible.

Ventaja: Velocidad y eficiencia

Debido a que el calor se genera dentro de la pieza de trabajo, el proceso es extremadamente rápido. No hay necesidad de esperar a que una cámara se caliente y luego transfiera lentamente ese calor al material. Esta transferencia directa de energía también da como resultado una mayor eficiencia energética general.

Ventaja: Precisión y control

El campo magnético se puede controlar con precisión, lo que permite un calentamiento localizado y repetible. A diferencia de un horno mufla que calienta todo su interior, un sistema de inducción puede dirigirse a una zona específica, lo cual es fundamental para aplicaciones como el endurecimiento superficial.

Ventaja: Limpieza

El calentamiento por inducción es un proceso perfectamente limpio. No hay combustión, lo que significa que no hay subproductos que contaminen el metal. Esto lo convierte en la opción superior para producir aleaciones de alta pureza para uso médico o aeroespacial.

Limitación: Requisito del material

La mayor limitación de la inducción es que solo funciona directamente en materiales eléctricamente conductores. Para calentar materiales como cerámicas o ciertos polímeros, primero debe calentar un crisol conductor y luego depender de la conducción térmica, lo que anula parte de la ventaja de la velocidad.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de horno adecuada requiere alinear sus capacidades con su objetivo principal.

- Si su enfoque principal es la velocidad y la producción de gran volumen: El calentamiento por inducción es superior debido a sus ciclos de calentamiento casi instantáneos.

- Si su enfoque principal es la pureza metalúrgica y la calidad de la aleación: La atmósfera limpia y controlada de un horno de inducción es esencial para prevenir la contaminación.

- Si su enfoque principal es la eficiencia energética y el control del proceso: La inducción es generalmente más eficiente, ya que entrega energía directamente a la pieza de trabajo con un calor residual mínimo.

- Si su enfoque principal es simplemente calentar materiales no conductores: Un horno de resistencia convencional es a menudo una solución más sencilla y rentable.

Al comprender que el calentamiento por inducción convierte el material en su propia fuente de calor, puede aprovechar esta tecnología única para un procesamiento de materiales más limpio, rápido y preciso.

Tabla de resumen:

| Característica | Horno de inducción | Horno tradicional |

|---|---|---|

| Método de calentamiento | Interno (corrientes de Foucault) | Externo (llama/elemento) |

| Velocidad | Muy rápido | Más lento |

| Eficiencia | Alta (transferencia directa de energía) | Menor (calentamiento de la cámara) |

| Pureza | Alta (sin subproductos de combustión) | Riesgo de contaminación |

| Limitación de material | Requiere materiales conductores | Calienta cualquier material |

¿Listo para aprovechar la velocidad y pureza del calentamiento por inducción para su laboratorio?

En KINTEK, combinamos una I+D excepcional con fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura. Nuestros hornos de inducción están diseñados para laboratorios que exigen una fusión de metales rápida, limpia y precisa para aleaciones de alta pureza y producción de gran volumen.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones de hornos de inducción pueden personalizarse para satisfacer sus requisitos experimentales y de producción únicos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento