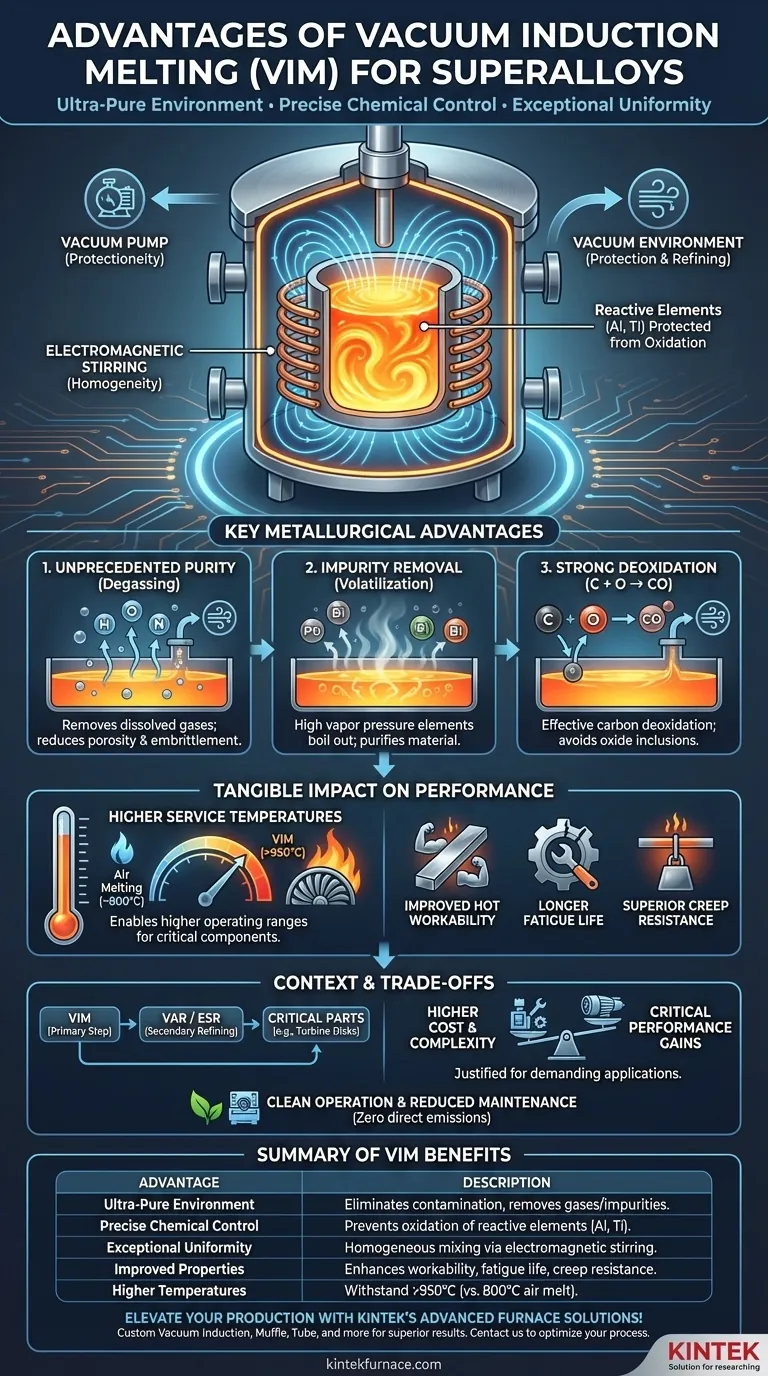

En esencia, la fusión por inducción al vacío (VIM) proporciona tres ventajas críticas para la producción de superaleaciones: un ambiente de fusión ultrapuro, control químico preciso sobre elementos reactivos y uniformidad composicional excepcional. Esta combinación es lo que permite la creación de materiales de alto rendimiento capaces de soportar condiciones de servicio extremas donde las aleaciones fundidas al aire convencionales fallarían.

La fusión por inducción al vacío no es simplemente una técnica de fusión; es un proceso fundamental de refinado. Al crear un vacío controlado, elimina la contaminación atmosférica que degrada las superaleaciones, lo que permite el diseño y la producción de materiales con una resistencia, pureza y resistencia a la temperatura superiores.

El principio fundamental: Un entorno de fusión controlado

La eficacia de la tecnología VIM radica en colocar un horno de inducción estándar dentro de una cámara sellada y evacuada. Este concepto simple cambia fundamentalmente el proceso de fusión de uno de exposición a uno de protección y refinamiento.

Por qué es esencial un vacío

Las superaleaciones derivan su increíble resistencia a altas temperaturas de elementos reactivos, principalmente aluminio (Al) y titanio (Ti). Cuando se funden al aire, estos elementos vitales se oxidan rápidamente, formando inclusiones que comprometen la integridad y las propiedades mecánicas de la aleación.

El ambiente de vacío evita esta oxidación. Al eliminar el oxígeno y el nitrógeno, el VIM asegura que estos elementos reactivos permanezcan en la solución metálica para cumplir su función de fortalecimiento prevista.

Cómo la inducción ayuda al proceso

El propio horno de inducción genera un campo electromagnético que calienta y agita el metal fundido. Esta agitación electromagnética es crucial, ya que asegura que todas las adiciones de aleación se distribuyan perfectamente de manera uniforme en toda la masa fundida. El resultado es una aleación completamente homogénea con propiedades consistentes de arriba a abajo.

Ventajas metalúrgicas clave

El entorno VIM controlado ofrece una serie de beneficios distintos que se traducen directamente en superaleaciones de mayor calidad.

Lograr una pureza sin precedentes

El vacío extrae activamente los gases disueltos como el hidrógeno, el oxígeno y el nitrógeno del metal fundido. Este proceso de desgasificación reduce drásticamente el potencial de porosidad y fragilidad relacionadas con los gases, lo que lleva a un producto final más limpio y confiable.

Eliminación de impurezas nocivas

Muchos oligoelementos perjudiciales, como el plomo y el bismuto, tienen una alta presión de vapor. Bajo vacío, estos elementos literalmente se evaporarán de la superaleación fundida y serán eliminados por el sistema de vacío. Este efecto de volatilización es un poderoso mecanismo de purificación exclusivo del procesamiento al vacío.

Fuerte capacidad de desoxidación

El VIM facilita una reacción de desoxidación de carbono altamente efectiva. En el vacío, el carbono se combina fácilmente con cualquier oxígeno residual en la masa fundida para formar gas monóxido de carbono (CO), que luego es bombeado. Esto es mucho más efectivo que usar desoxidantes metálicos, que pueden dejar inclusiones de óxido indeseables.

Comprender las compensaciones

Aunque potente, el VIM es una herramienta específica con su propio contexto. Comprender su función y limitaciones es clave para usarla de manera efectiva.

A menudo, un paso de fusión primaria

Para las aplicaciones más exigentes, como los componentes giratorios de motores a reacción, el VIM es el primer paso crucial en un proceso de varias etapas. El "electrodo" creado por VIM a menudo se vuelve a fundir utilizando procesos secundarios como la Remelting por Arco al Vacío (VAR) o la Remelting por Electroescoria (ESR) para lograr una pureza aún mayor y una estructura de grano optimizada.

Mayor complejidad y costo

Operar un horno de vacío es inherentemente más complejo y costoso que la fusión al aire. El equipo, el mantenimiento de los sistemas de vacío y los tiempos de ciclo más largos contribuyen a un precio más alto para los materiales producidos por VIM. Este costo se justifica por las inmensas ganancias de rendimiento requeridas para aplicaciones críticas.

Beneficios ambientales y de mantenimiento

Los hornos VIM modernos son sistemas de funcionamiento limpio con cero emisiones directas, lo que se alinea con los objetivos de sostenibilidad. Sus diseños, que a menudo incorporan sistemas de enfriamiento por agua destilada, también minimizan el mantenimiento al prevenir la acumulación de incrustaciones y garantizar una alta confiabilidad.

El impacto tangible en el rendimiento de las superaleaciones

Las ventajas metalúrgicas del VIM no son solo teóricas; producen mejoras drásticas en el material final.

Permitir temperaturas de servicio más altas

Al permitir concentraciones más altas de elementos de aleación reactivos y producir un metal base más limpio, la fundición al vacío ha sido directamente responsable de elevar la capacidad de las superaleaciones. Por ejemplo, aumentó la temperatura máxima de servicio de las superaleaciones forjadas de aproximadamente 800°C a más de 950°C.

Mejora de las propiedades mecánicas

La combinación de alta pureza, bajo contenido de gases y homogeneidad química conduce a propiedades mecánicas superiores en todos los aspectos. Las superaleaciones procesadas por VIM exhiben una conformabilidad en caliente mejorada, una mayor vida útil a la fatiga y una resistencia a la fluencia significativamente mejorada a altas temperaturas.

Tomar la decisión correcta para su objetivo

- Si su objetivo principal es producir piezas giratorias críticas (por ejemplo, discos de turbina): VIM es el punto de partida innegociable para lograr la pureza y confiabilidad necesarias.

- Si su objetivo principal es desarrollar nuevas composiciones de aleaciones avanzadas: VIM proporciona el entorno prístino y controlado esencial para una investigación y desarrollo precisos.

- Si su objetivo principal es mejorar el rendimiento de una aleación existente: La transición de la fusión al aire a VIM es una de las formas más efectivas de elevar su capacidad de temperatura e integridad mecánica.

En última instancia, la fusión por inducción al vacío es la tecnología fundamental que hace posibles los modernos motores a reacción, las turbinas de potencia y otros sistemas de alto rendimiento.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Entorno de Fusión Ultra-Puro | Elimina la contaminación atmosférica, elimina gases disueltos e impurezas para aleaciones más limpias. |

| Control Químico Preciso | Evita la oxidación de elementos reactivos como Al y Ti, asegurando una composición de aleación precisa. |

| Uniformidad Composicional Excepcional | La agitación electromagnética proporciona una mezcla homogénea para propiedades consistentes en toda la masa fundida. |

| Propiedades Mecánicas Mejoradas | Mejora la conformabilidad en caliente, la vida a la fatiga y la resistencia a la fluencia a altas temperaturas. |

| Temperaturas de Servicio Más Altas | Permite a las superaleaciones soportar temperaturas superiores a 950°C, desde los 800°C con fusión al aire. |

¡Eleve su producción de superaleaciones con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de inducción al vacío y otros sistemas como Hornos de Mufla, Tubo, Rotatorios, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan soluciones precisas para sus necesidades experimentales únicas, ofreciendo pureza, rendimiento y confiabilidad superiores. Contáctenos hoy para discutir cómo podemos optimizar sus procesos y lograr resultados innovadores.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento