Las principales ventajas de los hornos de inducción en las fundiciones son su excepcional velocidad, limpieza y control preciso de la temperatura. Este proceso de calentamiento limpio y sin contacto permite la producción de fusiones de metales consistentes y de alta calidad para una amplia gama de materiales, incluyendo hierro, acero, cobre, aluminio y metales preciosos.

Los hornos de inducción ofrecen una solución de fusión superior para las fundiciones modernas utilizando inducción electromagnética para un calentamiento rápido, limpio y altamente controlable. Esto elimina los subproductos de la combustión y el contacto directo con los elementos calefactores, lo que resulta en aleaciones de mayor pureza y una mayor eficiencia operativa.

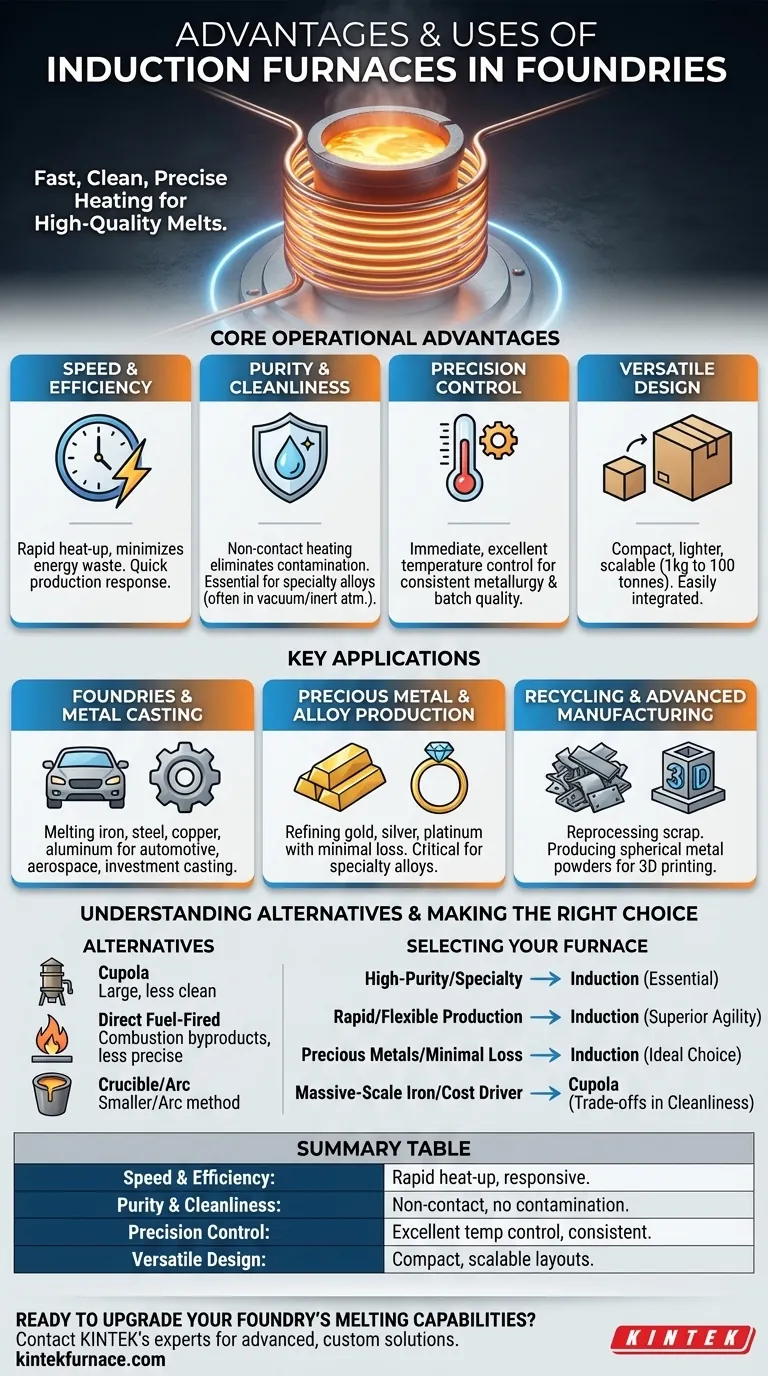

Ventajas Operativas Clave de los Hornos de Inducción

Los hornos de inducción representan un salto tecnológico significativo con respecto a los métodos de fusión tradicionales. Sus beneficios se derivan directamente de la física fundamental de cómo generan calor.

Velocidad y Eficiencia Inigualables

La capacidad de un horno de inducción para generar calor directamente dentro del propio metal conduce a tiempos de calentamiento muy rápidos.

Esta rápida capacidad de fusión minimiza el desperdicio de energía durante el arranque y permite a las fundiciones responder rápidamente a las demandas de producción, aumentando la eficiencia general.

Pureza y Limpieza Superiores

El proceso de calentamiento es sin contacto, lo que significa que ningún elemento calefactor o llama toca el metal. Esto elimina la contaminación por subproductos de la combustión como gas o hollín.

Esta limpieza es fundamental cuando se producen aceros y aleaciones especiales que se oxidarían o contaminarían si se calentaran en presencia de aire. Por eso se utilizan a menudo en vacío o atmósfera inerte.

Control Preciso de la Temperatura

El proceso electromagnético permite un excelente y control inmediato de la temperatura.

Esta precisión es vital para lograr propiedades metalúrgicas y calidad de fundición consistentes, lote tras lote. Reduce el riesgo de sobrecalentamiento y asegura que las aleaciones cumplan con las especificaciones exactas.

Diseño Compacto y Versátil

En comparación con los tipos de hornos más antiguos, los hornos de inducción suelen ser más pequeños y ligeros.

Esto los hace más fáciles de instalar e integrar en diversos diseños de fundición. Su diseño también es altamente escalable, con tamaños disponibles para fundir desde un kilogramo hasta cien toneladas.

Aplicaciones Clave en Fundiciones y Más Allá

Las ventajas únicas de los hornos de inducción los hacen adecuados para una amplia gama de aplicaciones críticas donde la calidad y la consistencia son primordiales.

Fundiciones y Fundición de Metales

Los hornos de inducción son el estándar en las fundiciones modernas para fundir hierro, acero, cobre y aluminio.

Se utilizan para producir componentes de alta pureza para sectores exigentes como la industria automotriz, aeroespacial y de maquinaria. También son una opción común para los procesos de fundición de precisión.

Producción de Metales Preciosos y Aleaciones

En el refinado de oro, plata y platino, la eficiencia del calentamiento por inducción garantiza una pérdida mínima de material.

El entorno de fusión limpio también es esencial para la fabricación de aleaciones especiales, donde incluso las impurezas menores pueden comprometer el rendimiento del producto final.

Reciclaje y Fabricación Avanzada

Estos hornos son muy eficaces en el reprocesamiento de chatarra metálica debido a sus rápidas capacidades de fusión.

En aplicaciones avanzadas, se integran con otras tecnologías para producir materiales especializados, como polvos metálicos esféricos para impresión 3D y pulverización térmica.

Comprender las Alternativas

Para apreciar completamente el papel de los hornos de inducción, es útil comprender cómo se comparan con otros tipos de hornos comunes utilizados en las fundiciones.

El Horno de Cubilote Tradicional

Los cubilotes son hornos grandes y cilíndricos que queman coque para fundir hierro. Son caballos de batalla para operaciones de fundición a muy gran escala, pero son un método menos limpio en comparación con la inducción.

Hornos de Combustión Directa

Estos hornos utilizan gas natural, petróleo o propano como fuente de calor directa. Si bien son versátiles, introducen subproductos de la combustión y ofrecen un control de temperatura menos preciso.

Hornos de Crisol y de Arco Eléctrico

Los hornos de crisol son simples e ideales para operaciones a pequeña escala o metales preciosos. Los hornos de arco eléctrico (EAF) también son muy eficientes y precisos, pero utilizan un arco eléctrico de alta energía en lugar de inducción para fundir el metal.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el horno adecuado depende completamente de sus requisitos de producción específicos de pureza, volumen y material.

- Si su enfoque principal son las aleaciones especiales de alta pureza: La naturaleza limpia y sin contacto, y la compatibilidad con vacío de un horno de inducción son esenciales.

- Si su enfoque principal es la producción rápida y flexible de diversos metales: Los rápidos tiempos de calentamiento y el control preciso de los hornos de inducción proporcionan una agilidad operativa superior.

- Si su enfoque principal es fundir metales preciosos con una pérdida mínima: La eficiencia y la naturaleza contenida de un horno de inducción lo convierten en la opción ideal.

- Si su enfoque principal es la fusión de hierro a gran escala donde el costo inicial es el impulsor: Un horno de cubilote tradicional aún puede ser una consideración, aunque con claras compensaciones en cuanto a limpieza.

En última instancia, la adopción de la tecnología de hornos de inducción dota a una fundición del control, la limpieza y la eficiencia necesarios para satisfacer las demandas de fabricación modernas.

Tabla Resumen:

| Ventaja | Beneficio Clave para Fundiciones |

|---|---|

| Velocidad y Eficiencia | Tiempos de calentamiento rápidos y fusión veloz para una producción receptiva. |

| Pureza y Limpieza | El calentamiento sin contacto previene la contaminación para aleaciones de alta calidad. |

| Control de Precisión | Excelente control de temperatura asegura propiedades metalúrgicas consistentes. |

| Diseño Versátil | Compacto y escalable para diversos diseños de fundición y volúmenes de metal. |

¿Listo para mejorar las capacidades de fusión de su fundición?

Las soluciones avanzadas de hornos de KINTEK, respaldadas por una I+D excepcional y fabricación interna, están diseñadas para cumplir con los exigentes requisitos de la producción moderna de metales. Ya sea que esté fundiendo aleaciones especiales, metales preciosos o reprocesando chatarra, nuestras capacidades de personalización profunda aseguran un ajuste perfecto para sus objetivos operativos únicos.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestra tecnología de hornos de alta temperatura puede aportar una eficiencia, pureza y control superiores a su línea de producción.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad