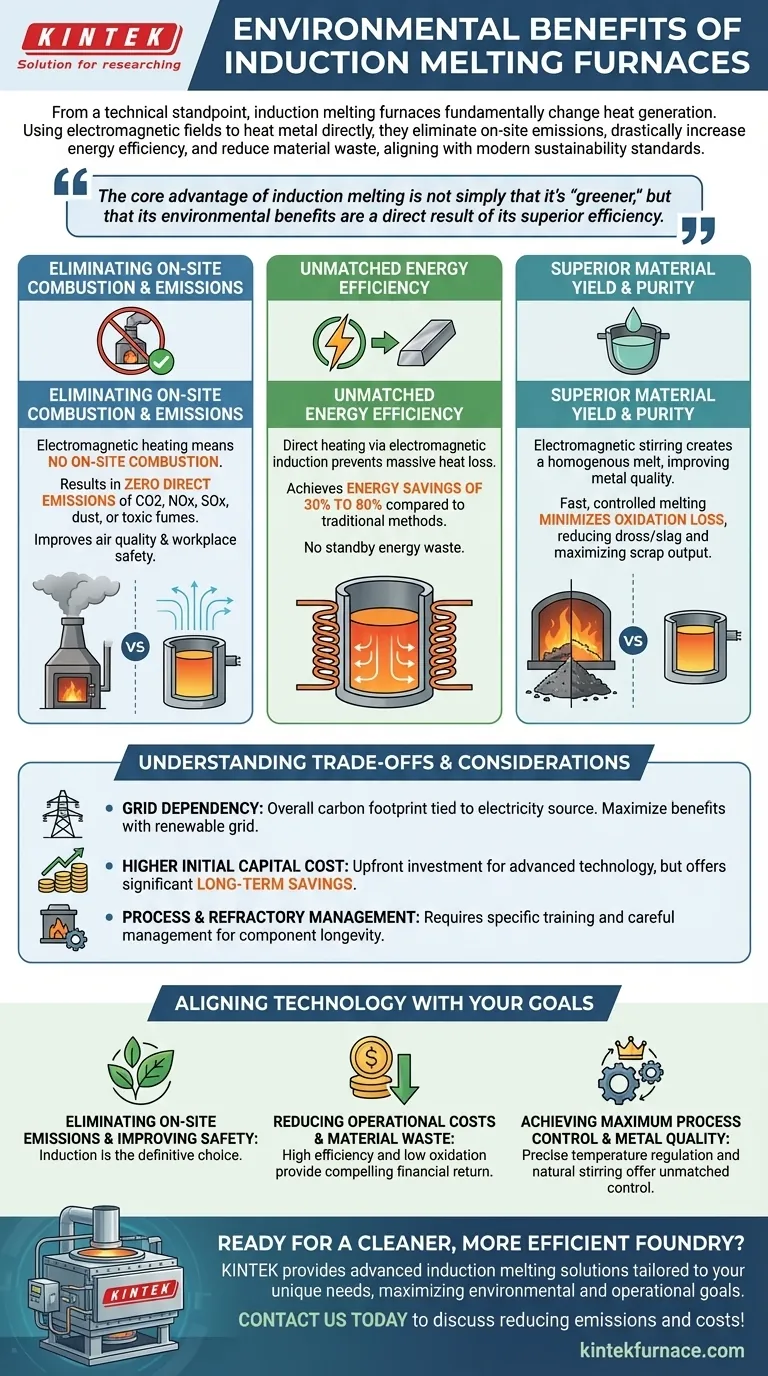

Desde un punto de vista técnico, los hornos de fusión por inducción proporcionan sus principales beneficios medioambientales al cambiar fundamentalmente la forma en que se genera el calor. A diferencia de los hornos tradicionales alimentados por combustible que dependen de la combustión, la inducción utiliza campos electromagnéticos para calentar el metal directamente, eliminando las emisiones en el sitio, aumentando drásticamente la eficiencia energética y reduciendo el desperdicio de material. Este método limpio y preciso se alinea con los estándares modernos de sostenibilidad mientras mejora simultáneamente el rendimiento operativo.

La ventaja principal de la fusión por inducción no es simplemente que sea "más ecológica", sino que sus beneficios medioambientales son un resultado directo de su eficiencia superior. Al eliminar la combustión y calentar solo el material objetivo, consume inherentemente menos energía, produce menos residuos y crea un entorno de trabajo más seguro.

Los principios fundamentales del rendimiento medioambiental

El argumento medioambiental para la tecnología de inducción se basa en tres pilares fundamentales: la eliminación de la combustión, la conversión superior de energía y una reducción significativa de la pérdida de material.

Eliminación de la combustión y las emisiones en el sitio

Los hornos tradicionales queman combustibles fósiles (como coque, petróleo o gas natural) para generar calor, liberando gases de efecto invernadero y contaminantes directamente a la atmósfera.

Los hornos de inducción funcionan con electricidad. El proceso de calentamiento es electromagnético, lo que significa que no hay combustión en el sitio. Esto da como resultado cero emisiones directas de dióxido de carbono (CO2), óxidos de nitrógeno (NOx), óxidos de azufre (SOx), polvo o humos tóxicos en la instalación.

Esto no solo ayuda a cumplir con las estrictas regulaciones medioambientales, sino que también mejora drásticamente la calidad del aire y la seguridad de los empleados en el piso de la fundición.

Eficiencia energética inigualable

El consumo de energía es un factor crítico tanto en el costo como en el impacto medioambiental. La tecnología de inducción sobresale aquí al dirigir la energía directamente donde se necesita.

El campo electromagnético induce una corriente eléctrica dentro del propio metal, haciendo que se caliente rápidamente de adentro hacia afuera. Esto evita la gran pérdida de calor que se observa en los hornos convencionales, que primero deben calentar toda la cámara y el crisol antes de transferir ese calor a la carga.

Este método de calentamiento directo, combinado con la capacidad de encenderse y apagarse instantáneamente, da como resultado un ahorro de energía del 30% al 80% en comparación con los métodos tradicionales. No se desperdicia energía manteniendo el horno a una temperatura de espera entre fusiones.

Rendimiento y pureza superiores del material

El desperdicio en una fundición no es solo material desechado; representa energía, tiempo y recursos perdidos.

La acción de agitación electromagnética inherente al proceso de inducción crea una fusión homogénea y uniforme, lo que mejora la calidad final del metal. Más importante aún, el proceso de fusión rápido y controlado minimiza la pérdida por oxidación, lo que significa que menos de su valioso metal se convierte en escoria o residuo.

Al preservar más del material en bruto, los hornos de inducción reducen la cantidad total de residuos de chatarra generados y maximizan el rendimiento de cada carga, lo cual es especialmente beneficioso al fundir y reciclar chatarra metálica.

Comprensión de las compensaciones y consideraciones

Ninguna tecnología está exenta de su contexto y limitaciones específicas. Una evaluación objetiva requiere reconocer las compensaciones asociadas con la fusión por inducción.

El factor de dependencia de la red

Si bien los hornos de inducción producen cero emisiones en el sitio, su huella de carbono general está ligada a la fuente de su electricidad. El beneficio medioambiental se maximiza cuando la instalación funciona con una red con un alto porcentaje de fuentes de energía renovables o bajas en carbono.

Si la red local depende en gran medida de combustibles fósiles como el carbón, las emisiones se externalizan efectivamente de la fundición a la central eléctrica, no se eliminan por completo.

Costo de capital inicial más alto

Los sistemas de hornos de inducción a menudo requieren una inversión de capital inicial más alta en comparación con algunos tipos de hornos convencionales. Las fuentes de alimentación avanzadas (como los sistemas IGBT) y las bobinas de cobre representan un costo significativo.

Sin embargo, esto debe evaluarse desde la perspectiva del Costo Total de Propiedad (TCO). El ahorro significativo a largo plazo debido a la reducción del consumo de energía, la menor pérdida de material y el menor mantenimiento a menudo proporcionan un fuerte retorno de la inversión inicial.

Gestión del proceso y del refractario

El calentamiento intenso y localizado que hace que la inducción sea tan eficiente también requiere una gestión cuidadosa del revestimiento refractario. Una carga o un control de temperatura inadecuados pueden provocar puntos calientes localizados y un desgaste acelerado del crisol.

Los operadores requieren capacitación específica para gestionar el proceso de manera efectiva y garantizar la longevidad de los componentes del horno.

Alineación de la tecnología con sus objetivos medioambientales

Elegir la tecnología de fusión adecuada depende de priorizar los objetivos operativos, financieros y medioambientales específicos de su organización.

- Si su enfoque principal es eliminar las emisiones en el sitio y mejorar la seguridad en el lugar de trabajo: La inducción es la opción definitiva, ya que su proceso libre de combustión elimina por completo los contaminantes atmosféricos localizados y reduce significativamente el ruido y el calor ambientales.

- Si su enfoque principal es reducir los costos operativos y el desperdicio de material: La alta eficiencia energética y la baja pérdida por oxidación de la inducción ofrecen un atractivo retorno de la inversión financiera y medioambiental durante el ciclo de vida del equipo.

- Si su enfoque principal es lograr el máximo control del proceso y la calidad del metal: La regulación precisa de la temperatura y la acción de agitación natural de los hornos de inducción proporcionan un nivel de control inigualable para producir aleaciones limpias y homogéneas.

En última instancia, la adopción de la fusión por inducción es una inversión estratégica en un futuro operativo más eficiente, preciso y sostenible.

Tabla de resumen:

| Beneficio medioambiental | Impacto clave |

|---|---|

| Cero emisiones en el sitio | Elimina la liberación directa de CO2, NOx, SOx y humos tóxicos. |

| Alta eficiencia energética | Ahorra entre un 30 y un 80% de energía al calentar directamente el metal, no la cámara. |

| Rendimiento superior del material | Reduce la pérdida por oxidación y el desperdicio, maximizando el rendimiento de la chatarra. |

¿Listo para invertir en una fundición más limpia y eficiente? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de fusión por inducción adaptadas a sus necesidades únicas. Nuestra experiencia en tecnología de hornos de alta temperatura garantiza que obtenga un sistema que maximice sus objetivos medioambientales y operativos. Contáctenos hoy para analizar cómo podemos ayudarle a reducir las emisiones y los costos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza