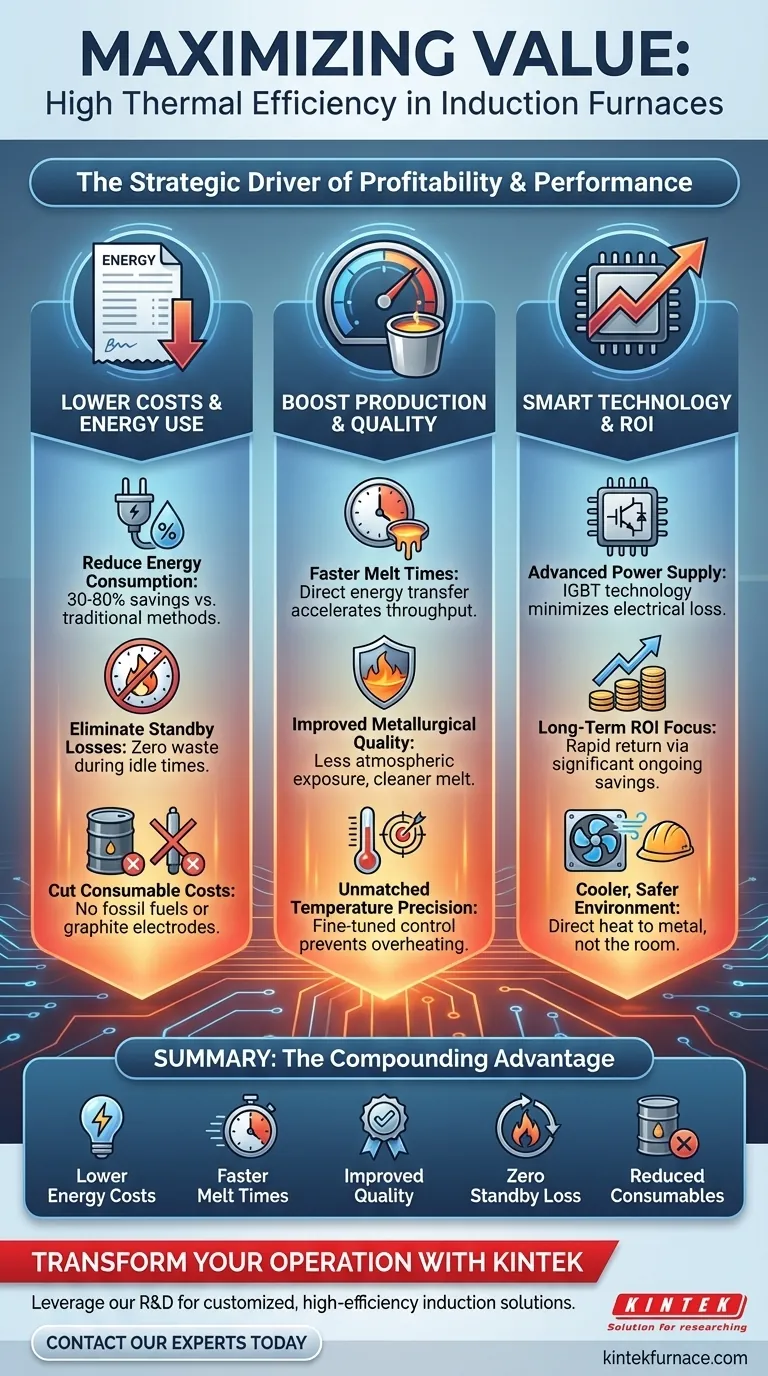

Para cualquier operación de fusión industrial, la alta eficiencia térmica en un horno de inducción es el principal impulsor de la rentabilidad y el rendimiento. Esta eficiencia asegura que la máxima cantidad de energía eléctrica se convierta directamente en calor útil dentro de la carga metálica, minimizando el desperdicio. El resultado directo son costos de energía significativamente más bajos, ciclos de producción más rápidos y un producto final superior.

El beneficio principal de la alta eficiencia térmica no es solo el ahorro de energía; es una ventaja compuesta. Al convertir la energía en calor productivo de manera más efectiva, simultáneamente reduce los costos operativos, acelera la velocidad de producción y mejora la calidad metalúrgica, transformándola de una simple métrica en un activo estratégico.

El impacto directo en los costos y la energía

La alta eficiencia se siente de inmediato en el balance. Los sistemas ineficientes pierden energía, lo que se traduce directamente en gastos operativos desperdiciados.

Reducción del consumo de energía

Los hornos de inducción modernos y de alta eficiencia pueden ofrecer ahorros de energía del 30% al 80% en comparación con los métodos tradicionales de combustión. Esto se debe a que el calor se genera dentro del propio metal, en lugar de ser transferido desde una fuente externa, a menudo derrochadora.

Eliminación de pérdidas en espera

A diferencia de los hornos convencionales que deben mantenerse calientes incluso cuando están inactivos, los hornos de inducción tienen cero pérdidas de calor en espera. Consumen energía significativa solo durante el proceso de fusión activa, reduciendo drásticamente el desperdicio de energía durante la carga, el sangrado o los cambios de turno.

Reducción de los costos de consumibles

La fusión por inducción elimina el costo recurrente y la carga logística de los combustibles fósiles y los sistemas de combustión. Además, no requiere electrodos de grafito consumibles, que son un gasto operativo significativo en los hornos de arco.

Cómo la eficiencia impulsa la producción y la calidad

Más allá del ahorro de costos, la eficiencia térmica es una poderosa palanca para mejorar la velocidad y la calidad de su producción. Un calentamiento más efectivo cambia fundamentalmente el proceso de fusión para mejor.

Tiempos de fusión más rápidos y mayor rendimiento

El beneficio operativo más directo es la velocidad. Cuando más energía se convierte eficientemente en calor en la carga, el metal alcanza su temperatura objetivo más rápido. Esta reducción en el tiempo de fusión aumenta directamente el rendimiento del horno (toneladas por hora), impulsando la capacidad general de la planta.

Calidad metalúrgica mejorada

La velocidad tiene un impacto crítico en la calidad. Una fusión más rápida reduce el tiempo que el metal fundido está expuesto a la atmósfera, lo que minimiza la pérdida de metal por oxidación y previene cambios indeseables como la descarburación. El resultado es una fusión más limpia con un mayor rendimiento.

Precisión de temperatura inigualable

La alta eficiencia térmica permite un control de temperatura increíblemente sensible y preciso. Debido a que la transferencia de energía es tan directa, la fuente de alimentación puede realizar ajustes inmediatos y finos, evitando el sobrecalentamiento y asegurando que la química de la fusión se mantenga consistente y dentro de las especificaciones.

Comprensión de las compensaciones y tecnologías clave

Lograr una alta eficiencia es el resultado de elecciones de diseño específicas. Comprender estos factores es fundamental para realizar una inversión informada.

El papel de la frecuencia y la fuente de alimentación

Las ganancias de eficiencia modernas se deben en gran medida a las fuentes de alimentación avanzadas. Los sistemas que utilizan tecnología IGBT (Transistor Bipolar de Puerta Aislada) son muy superiores a las unidades más antiguas basadas en SCR porque convierten la energía de la línea con pérdidas eléctricas mínimas. A menudo se combinan con una operación de media frecuencia, que optimiza el efecto de calentamiento para una amplia gama de metales.

Inversión inicial vs. ROI a largo plazo

Un horno de inducción de alta eficiencia a menudo conlleva un costo de capital inicial más alto. Sin embargo, esto debe evaluarse frente al Costo Total de Propiedad (TCO). Los ahorros significativos y continuos en energía, consumibles y el rendimiento mejorado suelen proporcionar un rápido retorno de la inversión inicial.

Un ambiente de trabajo más fresco y seguro

Un horno que dirige el calor hacia el metal en lugar de hacia el aire circundante crea un espacio de trabajo dramáticamente más fresco y seguro. Esta reducción del calor ambiental mejora la comodidad del operador y disminuye el riesgo de estrés y accidentes relacionados con el calor.

Tomar la decisión correcta para su operación

Elegir un horno requiere alinear sus especificaciones técnicas con sus objetivos comerciales principales. La clasificación de eficiencia es un indicador clave de su potencial para cumplir esos objetivos.

- Si su enfoque principal es la reducción de costos: Priorice los hornos con la mayor eficiencia eléctrica (kWh/tonelada) y fuentes de alimentación IGBT modernas para minimizar los costos de energía y consumibles a largo plazo.

- Si su enfoque principal es el rendimiento de producción: Busque un sistema cuya alta eficiencia ofrezca los tiempos de fusión más rápidos posibles, impulsando directamente la producción de su planta sin expandir su huella física.

- Si su enfoque principal es la calidad del material: Seleccione un horno donde la eficiencia permita una fusión rápida y un control preciso de la temperatura, brindándole las herramientas para minimizar la oxidación y lograr resultados consistentes y de alta pureza.

En última instancia, invertir en alta eficiencia térmica es una inversión en una operación más productiva, predecible y sostenible.

Tabla resumen:

| Beneficio clave | Impacto directo |

|---|---|

| Menor consumo de energía | Ahorra 30-80% en costos de energía vs. métodos tradicionales. |

| Tiempos de fusión más rápidos | Aumenta el rendimiento y la capacidad general de la planta. |

| Calidad metalúrgica mejorada | Reduce la oxidación y asegura un control preciso de la temperatura. |

| Cero pérdidas en espera | Elimina el desperdicio de energía durante los períodos de inactividad. |

| Costos de consumibles reducidos | No se necesitan combustibles fósiles ni electrodos de grafito. |

¿Listo para transformar su operación de fusión con una eficiencia térmica superior?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de inducción de alta eficiencia. Nuestras profundas capacidades de personalización aseguran que su sistema esté diseñado con precisión para maximizar su ROI a través de importantes ahorros de energía, ciclos de producción más rápidos y una mejor calidad del producto.

Contacte a nuestros expertos hoy para discutir cómo podemos optimizar su proceso de fusión.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores