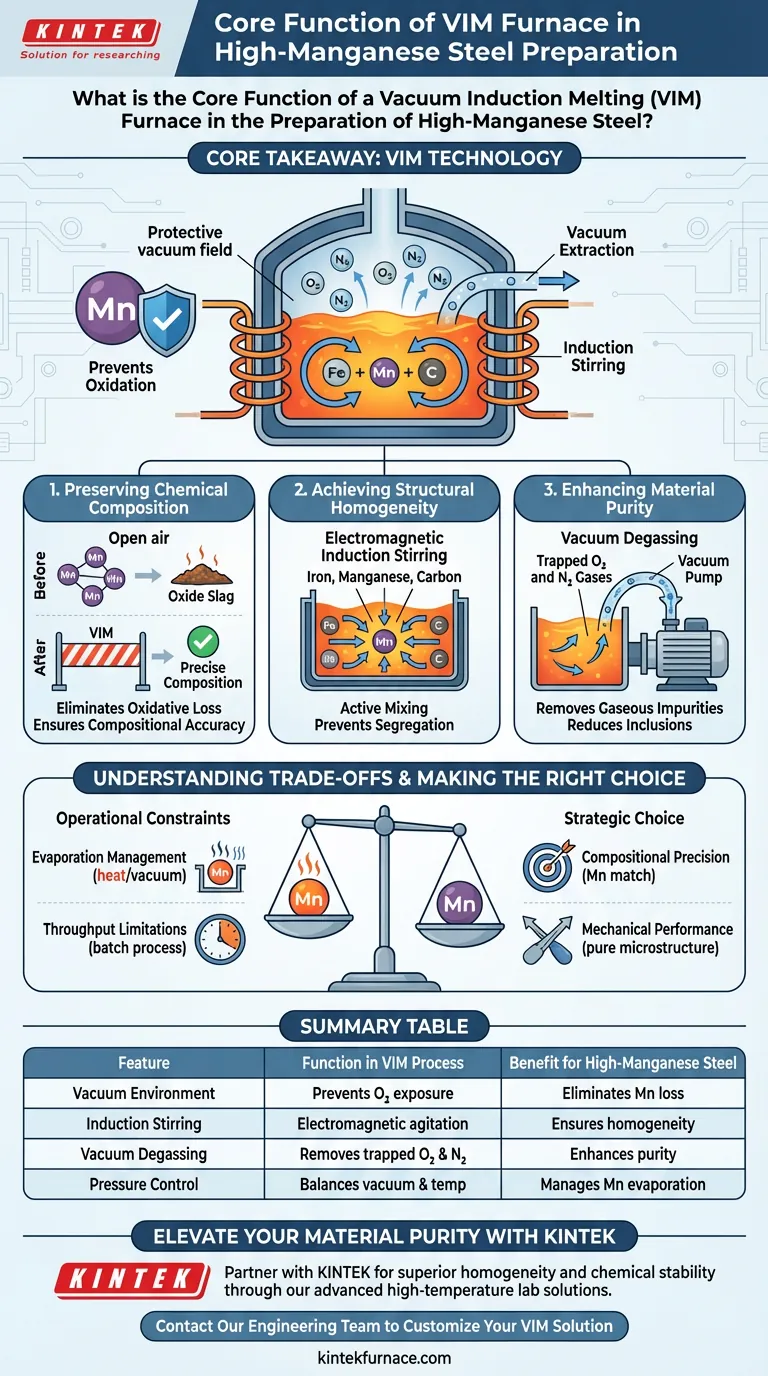

La función principal de un horno de fusión por inducción al vacío (VIM) es crear un entorno estrictamente controlado y de baja presión que salvaguarde la precisión de la estabilidad química del acero con alto contenido de manganeso. Al aislar el metal fundido de la atmósfera, el horno previene la rápida pérdida oxidativa del manganeso reactivo, al tiempo que utiliza corrientes de inducción para mezclar físicamente la aleación y eliminar gases nocivos.

Conclusión clave: La tecnología VIM aborda la inestabilidad única del manganeso al eliminar la exposición atmosférica para prevenir la oxidación, al tiempo que aprovecha la agitación electromagnética para garantizar una aleación homogénea y la presión de vacío para extraer impurezas gaseosas como oxígeno y nitrógeno.

Conservación de la composición química

El principal desafío en la síntesis de acero con alto contenido de manganeso es la alta reactividad del elemento. Sin protección, el manganeso se degrada rápidamente al exponerse al oxígeno a temperaturas de fusión.

Prevención de la pérdida oxidativa

El manganeso es un elemento de aleación "activo" que reacciona agresivamente con el oxígeno atmosférico. El horno VIM crea un entorno de vacío que elimina por completo esta exposición.

Al eliminar el oxígeno de la cámara de fusión, el horno garantiza que el manganeso permanezca en el acero en lugar de perderse como escoria de óxido. Esto permite un control preciso sobre la composición final de la aleación.

Garantía de precisión composicional

El acero de alto rendimiento requiere proporciones exactas de elementos. El proceso VIM garantiza que la cantidad formulada de manganeso añadida a la fusión sea exactamente lo que termina en el producto final.

Logro de la homogeneidad estructural

Conservar el elemento es solo el primer paso; distribuirlo uniformemente por toda la matriz de hierro es igualmente crítico para el rendimiento del material.

Agitación por inducción electromagnética

El horno VIM no se limita a calentar el metal; lo agita. Las corrientes de inducción utilizadas para fundir el acero generan fuertes fuerzas electromagnéticas dentro del baño fundido.

Este efecto de agitación automática mezcla rigurosamente el hierro, el manganeso y el carbono.

Eliminación de la segregación

Sin esta mezcla activa, los elementos de aleación podrían agruparse o separarse, lo que provocaría puntos débiles en el material final. El movimiento continuo garantiza que la composición química sea uniforme desde el núcleo hasta la superficie del lingote.

Mejora de la pureza del material

Más allá de mezclar los elementos deseados, el horno VIM es esencial para eliminar activamente los contaminantes no deseados.

Desgasificación al vacío

El acero fundido atrapa naturalmente gases nocivos, específicamente oxígeno y nitrógeno, que pueden causar fragilidad o porosidad.

El entorno de baja presión del horno VIM fuerza la salida de estos gases de la solución y los evacúa de la cámara.

Reducción de inclusiones

Al eliminar estas impurezas gaseosas, el horno mejora significativamente la pureza general del acero. Esto da como resultado una microestructura más limpia, libre de defectos basados en gases que podrían comprometer la integridad estructural.

Comprensión de las compensaciones

Si bien el VIM es el método superior para el acero con alto contenido de manganeso, introduce restricciones operativas específicas que deben gestionarse.

Gestión de la evaporación

Mientras que el vacío previene la oxidación, la baja presión combinada con el alto calor puede, teóricamente, conducir a la evaporación de elementos volátiles como el manganeso.

Los operadores deben equilibrar con precisión los niveles de vacío y la temperatura para evitar que el manganeso se vaporice, en lugar de simplemente oxidarse.

Limitaciones de rendimiento

El VIM es un proceso por lotes que es inherentemente más lento y complejo que la fusión por inducción al aire libre. Prioriza la calidad y la precisión sobre la velocidad de alto volumen que se encuentra en la producción de acero estándar.

Tomar la decisión correcta para su objetivo

El uso de un horno VIM es una elección estratégica impulsada por los requisitos específicos de su producto final.

- Si su enfoque principal es la precisión composicional: El horno VIM es indispensable para prevenir la pérdida oxidativa de elementos activos como el manganeso para garantizar que la aleación coincida con la receta química exacta.

- Si su enfoque principal es el rendimiento mecánico: Las capacidades de desgasificación al vacío y agitación electromagnética son esenciales para crear una microestructura de alta pureza y libre de inclusiones que ofrezca una resistencia y ductilidad superiores.

El éxito en la preparación de acero con alto contenido de manganeso depende del uso del VIM no solo como calentador, sino como una herramienta de precisión para estabilizar, homogeneizar y purificar la fusión.

Tabla resumen:

| Característica | Función en el proceso VIM | Beneficio para el acero con alto contenido de manganeso |

|---|---|---|

| Entorno de vacío | Previene la exposición al oxígeno atmosférico | Elimina la pérdida oxidativa de manganeso reactivo |

| Agitación por inducción | Agitación electromagnética de la fusión | Garantiza la homogeneidad estructural y previene la segregación |

| Desgasificación al vacío | Elimina los gases O2 y N2 atrapados | Mejora la pureza y elimina los defectos basados en gases |

| Control de presión | Equilibra vacío y temperatura | Gestiona la evaporación del manganeso manteniendo la estabilidad |

Mejore la pureza de su material con KINTEK

La composición precisa de la aleación es la base de los materiales de alto rendimiento. En KINTEK, entendemos que el acero con alto contenido de manganeso exige un control inflexible. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de fusión por inducción al vacío (VIM), hornos de mufla, de tubo, rotatorios y de CVD, todos totalmente personalizables para satisfacer sus necesidades metalúrgicas únicas.

No permita que la oxidación o las inclusiones comprometan sus resultados. Asóciese con KINTEK para lograr una homogeneidad y estabilidad química superiores a través de nuestras avanzadas soluciones de laboratorio de alta temperatura.

Póngase en contacto con nuestro equipo de ingeniería hoy mismo para personalizar su solución VIM.

Guía Visual

Referencias

- Lu, Shao-Lun, Max-Planck-Institut für Nachhaltige Materialien. Making High Mn Steel by Sustainable Ferromanganese Pre-alloy for Cryogenic Applications. DOI: 10.5281/zenodo.17520991

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cuáles son las aplicaciones específicas de un horno de inducción al vacío en la fabricación de joyería? Lograr aleaciones impecables de alta pureza

- ¿Qué papel juega un horno de fusión eléctrico en la producción de compuestos Al7075/Fe3O4/RHS? Licuefacción de precisión

- ¿Cómo calienta el metal un horno de inducción? Consiga una fusión de metales rápida, limpia y precisa

- ¿Cuál es el papel de un horno VIM a escala de laboratorio para el acero bainítico libre de carburos? Desarrollo de lingotes de alta pureza

- ¿Cuáles son las ventajas del calentamiento por inducción sobre otros métodos de fusión? Desbloquee Velocidad, Pureza y Control

- ¿Cómo funciona un horno de inducción al vacío en la simulación de desoxidación de silicio-manganeso? Lograr resultados de alta pureza

- ¿Cómo garantizan los hornos de inducción una alta pureza en los metales preciosos fundidos? Logre una fusión libre de contaminación

- ¿Cuáles son las ventajas de utilizar una máquina de fusión por inducción IGBT? Aumente la eficiencia y la calidad