Las ventajas definitorias de una máquina de fusión por inducción IGBT son su eficiencia energética superior, su rápida velocidad de fusión y su control preciso del proceso. Estos beneficios se derivan directamente de su uso de la moderna tecnología de Transistor Bipolar de Puerta Aislada (IGBT), que permite una conversión de energía más efectiva en comparación con los métodos más antiguos.

En esencia, la elección de utilizar un sistema basado en IGBT es más que solo fundir metal. Representa un cambio estratégico hacia menores costos operativos, mayor calidad metalúrgica y mayor confiabilidad a largo plazo para toda su operación de fusión.

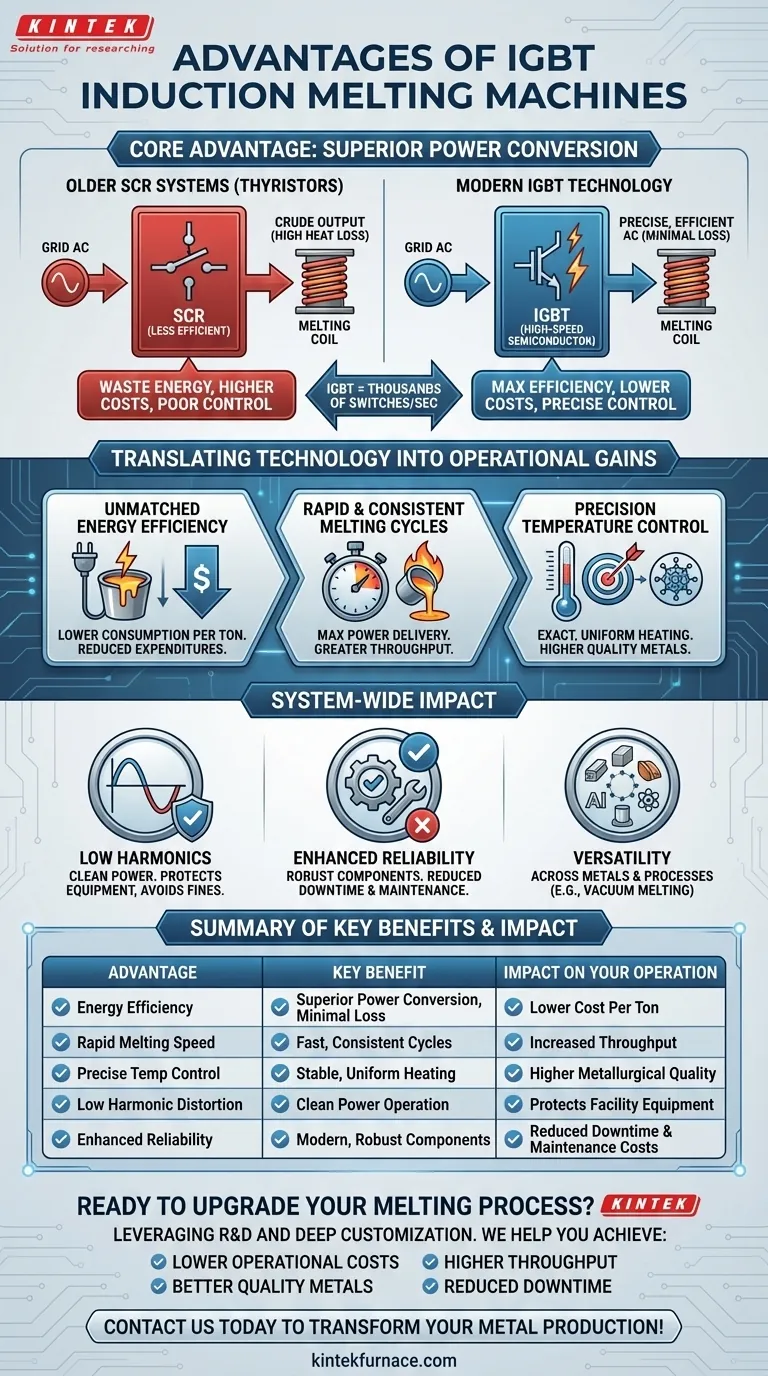

La Ventaja Central: Conversión de Energía Superior

El "IGBT" en el nombre es el diferenciador clave. Comprender lo que hace revela por qué estos hornos son un salto tecnológico significativo hacia adelante.

¿Qué es la tecnología IGBT?

Un Transistor Bipolar de Puerta Aislada, o IGBT, es un semiconductor de potencia sofisticado y de alta velocidad. Piense en él como un interruptor electrónico increíblemente rápido y eficiente.

En un horno de inducción, su trabajo es tomar la energía de CA entrante de la red y convertirla en la energía de CA de alta frecuencia precisa necesaria para generar un potente campo magnético para la fusión.

Por qué es importante para el calentamiento por inducción

La eficiencia de este proceso de conversión de energía dicta el rendimiento de todo el sistema. Los IGBT pueden encenderse y apagarse miles de veces por segundo con una pérdida mínima de energía.

Este conmutación rápida le da al sistema un control preciso tanto sobre la frecuencia como sobre la cantidad de energía suministrada a la masa fundida. Este nivel de control simplemente no es posible con tecnologías más antiguas.

El Contraste con los Sistemas SCR Antiguos

Muchos hornos de inducción más antiguos utilizan Rectificadores Controlados de Silicio (SCR), también conocidos como tiristores. Aunque son funcionales, los SCR son menos eficientes y operan de manera más rudimentaria.

Desperdician más energía en forma de calor durante el proceso de conversión de energía y ofrecen un control mucho menos preciso sobre la frecuencia de salida. Esto conduce a facturas de energía más altas y un rendimiento de fusión menos óptimo.

Traduciendo la Tecnología en Ganancias Operativas

Los beneficios teóricos de los IGBT se traducen directamente en mejoras tangibles en la planta de producción.

Eficiencia Energética Inigualable

Debido a que los IGBT desperdician muy poca energía durante la conversión de energía, más de la electricidad por la que usted paga se utiliza para fundir el metal.

Esto resulta en un consumo de energía significativamente menor por tonelada de metal fundido, reduciendo directamente sus gastos operativos.

Ciclos de Fusión Rápidos y Consistentes

La alta eficiencia de la unidad de potencia permite que el horno entregue la máxima potencia a la bobina. Esto crea un fuerte campo magnético que calienta y funde el material de carga increíblemente rápido.

Ciclos de fusión más rápidos significan mayor rendimiento, lo que le permite producir más en menos tiempo.

Control de Temperatura de Precisión para Mayor Calidad

Los controles IGBT permiten una salida de potencia exacta y estable. Esto asegura un calentamiento uniforme y permite que el sistema mantenga el metal fundido a una temperatura precisa.

Este nivel de control es fundamental para cumplir con estrictos estándares de calidad, reducir la pérdida de metal por oxidación y asegurar que el producto final tenga las propiedades metalúrgicas deseadas.

Comprender el Impacto en Todo el Sistema

Las ventajas de un horno IGBT se extienden más allá del crisol y afectan la infraestructura de toda su instalación y la planificación del mantenimiento.

La Ventaja de la Energía Limpia: Bajas Armónicas

Un inconveniente importante de los sistemas más antiguos basados en SCR es la distorsión armónica. Esta es una forma de "ruido" eléctrico que contamina la red eléctrica de su instalación e incluso puede afectar la red de servicios públicos.

Las armónicas pueden interferir con otros equipos electrónicos sensibles y pueden resultar en multas por parte de su proveedor de energía. Los sistemas IGBT operan de manera limpia con una distorsión armónica muy baja, eliminando este problema por completo.

Fiabilidad Mejorada y Tiempo de Inactividad Reducido

Las fuentes de alimentación IGBT están construidas con componentes modernos y robustos que son menos propensos a fallar que los circuitos complejos en las unidades SCR más antiguas.

Esta confiabilidad inherente significa menos mantenimiento, menos averías inesperadas y más tiempo de actividad operativa para su programa de producción.

Versatilidad en Metales y Procesos

El control preciso ofrecido por la tecnología IGBT hace que estos hornos sean muy versátiles. Pueden fundir eficientemente una amplia gama de metales ferrosos y no ferrosos, incluidos acero, acero inoxidable, cobre, latón y aleaciones de aluminio.

Esta tecnología también permite procesos metalúrgicos avanzados, como la fusión por inducción al vacío, donde el campo magnético debe trabajar a través de una cámara de vacío no conductora para fundir metales reactivos en una atmósfera controlada.

Tomando la Decisión Correcta para su Operación

Elegir la tecnología de fusión adecuada es una inversión crítica. Su decisión debe alinearse con sus objetivos operativos más importantes.

- Si su enfoque principal es maximizar el rendimiento y reducir los costos de energía: La eficiencia superior y la rápida velocidad de fusión de un horno IGBT proporcionan el camino más directo hacia un menor costo por tonelada.

- Si su enfoque principal es lograr una calidad metalúrgica rigurosa: El control de temperatura preciso y estable de un sistema IGBT es esencial para producir aleaciones de alta calidad y minimizar defectos.

- Si su enfoque principal es modernizar una instalación antigua o construir una nueva: La baja distorsión armónica y la alta confiabilidad de un sistema IGBT reducirán las cargas de infraestructura y mantenimiento a largo plazo.

En última instancia, invertir en un horno de inducción IGBT es una decisión de adoptar un proceso de fusión más controlado, eficiente y confiable para el futuro.

Tabla de Resumen:

| Ventaja | Beneficio Clave | Impacto en su Operación |

|---|---|---|

| Eficiencia Energética | Conversión de energía superior con mínima pérdida de energía | Menor costo por tonelada de metal fundido |

| Rápida Velocidad de Fusión | Ciclos de fusión rápidos y consistentes | Mayor rendimiento y productividad |

| Control de Temperatura de Precisión | Calentamiento estable y uniforme | Mayor calidad metalúrgica y reducción de la oxidación |

| Baja Distorsión Armónica | Operación de energía limpia | Protege el equipo de la instalación y evita multas de la compañía eléctrica |

| Fiabilidad Mejorada | Componentes modernos y robustos | Reducción del tiempo de inactividad y los costos de mantenimiento |

¿Listo para Actualizar su Proceso de Fusión?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversas fundiciones y plantas de procesamiento de metales soluciones avanzadas de fusión por inducción IGBT. Nuestra línea de productos, que incluye hornos de inducción estándar y personalizados, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos de producción únicos.

Le ayudamos a lograr:

- Menores costos operativos a través de una eficiencia energética superior

- Mayor rendimiento con ciclos de fusión rápidos y consistentes

- Mejores metales de calidad con control preciso de la temperatura

- Menor tiempo de inactividad con tecnología moderna y confiable

Contáctenos hoy para discutir cómo nuestras máquinas de fusión por inducción IGBT pueden transformar su producción de metales.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza