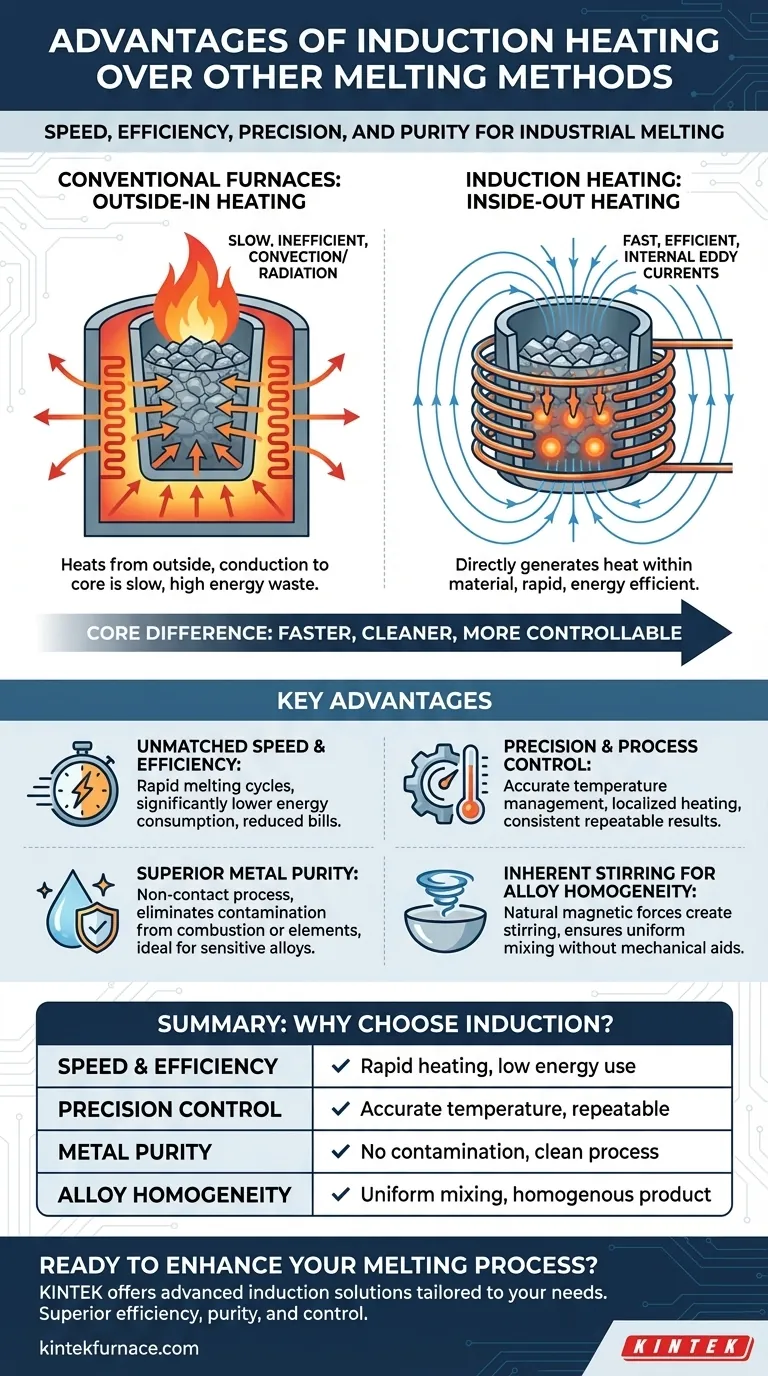

En el mundo de la fusión industrial, las principales ventajas del calentamiento por inducción sobre métodos como los hornos de gas o de resistencia son su velocidad superior, eficiencia, precisión y la alta pureza del metal fundido final. Esto se debe a que la inducción genera calor directamente dentro del propio material, en lugar de aplicarlo desde una fuente externa, lo que conduce a un proceso más rápido, limpio y controlable.

La diferencia fundamental es simple pero profunda: los hornos convencionales calientan los materiales de afuera hacia adentro, mientras que el calentamiento por inducción funciona de adentro hacia afuera. Esta distinción fundamental es la fuente de casi todas las ventajas que ofrece la inducción, desde la eficiencia energética hasta la calidad metalúrgica.

El Principio Fundamental: Calentamiento de Adentro hacia Afuera

Para entender por qué la inducción es tan efectiva, primero debe comprender su mecanismo de calentamiento único. No es solo una fuente de combustible alternativa; es un enfoque completamente diferente para transferir energía térmica.

Cómo Funciona la Inducción

El calentamiento por inducción utiliza un potente campo magnético alterno generado por una bobina de cobre. Cuando un material conductor, como el metal, se coloca dentro de este campo, induce corrientes eléctricas (conocidas como corrientes de Foucault) directamente dentro del metal. La resistencia natural del material a estas corrientes genera calor inmediato y localizado.

El Contraste con los Hornos Convencionales

Los hornos tradicionales de gas y de resistencia eléctrica operan bajo los principios de convección y radiación. Calientan un recinto o un elemento calefactor a una temperatura muy alta, que luego transfiere lentamente ese calor a la superficie del material. El calor debe luego conducirse desde el exterior del material hasta su núcleo, un proceso lento, ineficiente y difícil de controlar.

Ventajas Clave Explicadas

Este modelo de calentamiento "de adentro hacia afuera" ofrece beneficios tangibles en entornos industriales y de investigación. Cada ventaja se deriva directamente de la eficiencia y precisión de la física subyacente.

Velocidad y Eficiencia Inigualables

Debido a que el calor se genera instantáneamente e internamente, los tiempos de fusión se reducen drásticamente en comparación con los métodos convencionales. Este ciclo de calentamiento rápido significa menos tiempo para que el calor se irradie, lo que resulta en un consumo de energía significativamente menor y facturas de energía reducidas.

Precisión y Control del Proceso

El campo magnético se puede moldear y controlar con precisión. Esto permite el calentamiento localizado de áreas específicas sin afectar las partes adyacentes, protegiendo las herramientas y minimizando la distorsión térmica. La temperatura se puede gestionar con una precisión excepcional, asegurando resultados consistentes y repetibles lote tras lote.

Pureza Superior del Metal

La inducción es un proceso sin contacto. El material que se funde nunca toca un elemento calefactor o una llama. Esto elimina por completo la contaminación por subproductos de la combustión (como se ve en los hornos de gas) o de los propios elementos calefactores, lo cual es crítico para producir metales de alta pureza y aleaciones sensibles.

Agitación Inherente para la Homogeneidad de la Aleación

Las mismas fuerzas magnéticas que generan calor también crean una acción de agitación natural dentro del metal fundido. Esta agitación inductiva asegura que todos los elementos de una aleación se mezclen a fondo, lo que resulta en un producto final perfectamente uniforme y homogéneo sin la necesidad de agitación mecánica.

Comprendiendo las Compensaciones

Aunque potente, el calentamiento por inducción no es la solución universal para cada aplicación. Un análisis objetivo requiere reconocer sus consideraciones operativas específicas.

Costo Inicial del Equipo

La inversión de capital inicial para un sistema de horno de inducción es típicamente más alta que para un horno de gas o de resistencia simple. Las fuentes de energía y las bobinas diseñadas a medida representan un costo inicial significativo que debe sopesarse con los ahorros operativos a largo plazo.

Restricciones de Material

El calentamiento por inducción solo funciona en materiales que son conductores eléctricos. Es una excelente opción para la mayoría de los metales y aleaciones, pero es completamente ineficaz para fundir materiales no conductores como cerámicas o ciertos vidrios sin el uso de un crisol conductor.

Diseño y Aplicación de la Bobina

La bobina de inducción debe diseñarse para que coincida con el tamaño y la forma de la pieza de trabajo o el crisol para una máxima eficiencia. Aunque versátil, cambiar entre aplicaciones drásticamente diferentes puede requerir el intercambio de bobinas, lo que añade un paso al proceso.

Tomando la Decisión Correcta para su Aplicación

La selección de la tecnología de fusión correcta depende completamente de sus objetivos principales. Utilice los siguientes puntos como guía para su decisión.

- Si su enfoque principal son las aleaciones de alta pureza o los metales reactivos: La inducción es la opción superior debido a su calentamiento limpio y sin contacto y su capacidad para operar en vacío o en una atmósfera inerte.

- Si su enfoque principal es la velocidad y el alto rendimiento: Los ciclos de fusión rápidos y la eficiencia de la inducción ofrecen una ventaja definitiva para maximizar la producción.

- Si su enfoque principal es la eficiencia energética y la repetibilidad del proceso: El control preciso de la inducción ofrece una consistencia inigualable y minimiza el desperdicio de energía, reduciendo los costos operativos.

- Si su enfoque principal es el costo inicial más bajo posible para tareas de uso general: Un horno convencional puede ser un punto de partida más económico, pero debe tener en cuenta los mayores costos de energía y mantenimiento a largo plazo.

Al comprender cómo se genera el calor, puede elegir con confianza la tecnología que mejor se adapte a sus objetivos metalúrgicos y financieros.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Velocidad y Eficiencia | El rápido calentamiento interno reduce significativamente los tiempos de fusión y el consumo de energía. |

| Control de Precisión | Gestión precisa de la temperatura y calentamiento localizado para resultados consistentes y repetibles. |

| Pureza del Metal | El proceso sin contacto elimina la contaminación de llamas o elementos calefactores. |

| Homogeneidad de la Aleación | La agitación inductiva natural asegura una mezcla uniforme sin ayudas mecánicas. |

| Operación Limpia y Segura | Sin subproductos de combustión; ideal para la fusión en vacío o en atmósfera inerte. |

¿Listo para mejorar su proceso de fusión con la precisión del calentamiento por inducción? En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Ya sea que trabaje con aleaciones de alta pureza, metales reactivos o producción de alto volumen, nuestra experiencia en tecnología de inducción, complementada con nuestras profundas capacidades de personalización, garantiza que obtenga un sistema que ofrezca eficiencia, pureza y control superiores.

Contáctenos hoy para discutir cómo nuestras soluciones de calentamiento por inducción pueden optimizar sus operaciones de laboratorio o industriales.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear