El principal beneficio de la alta velocidad de calentamiento en los hornos de inducción de canal es un aumento directo en la eficiencia de la producción. Al reducir significativamente el tiempo necesario para fundir el metal, estos hornos permiten completar más ciclos dentro de un turno determinado, aumentando el rendimiento general para las fundiciones y las operaciones de fundición de metales.

El calentamiento rápido es más que una cuestión de velocidad; es una ventaja estratégica. Se traduce directamente en una mayor calidad del material al minimizar la oxidación, una mayor eficiencia energética al reducir la pérdida de calor y, en última instancia, una mayor rentabilidad operativa.

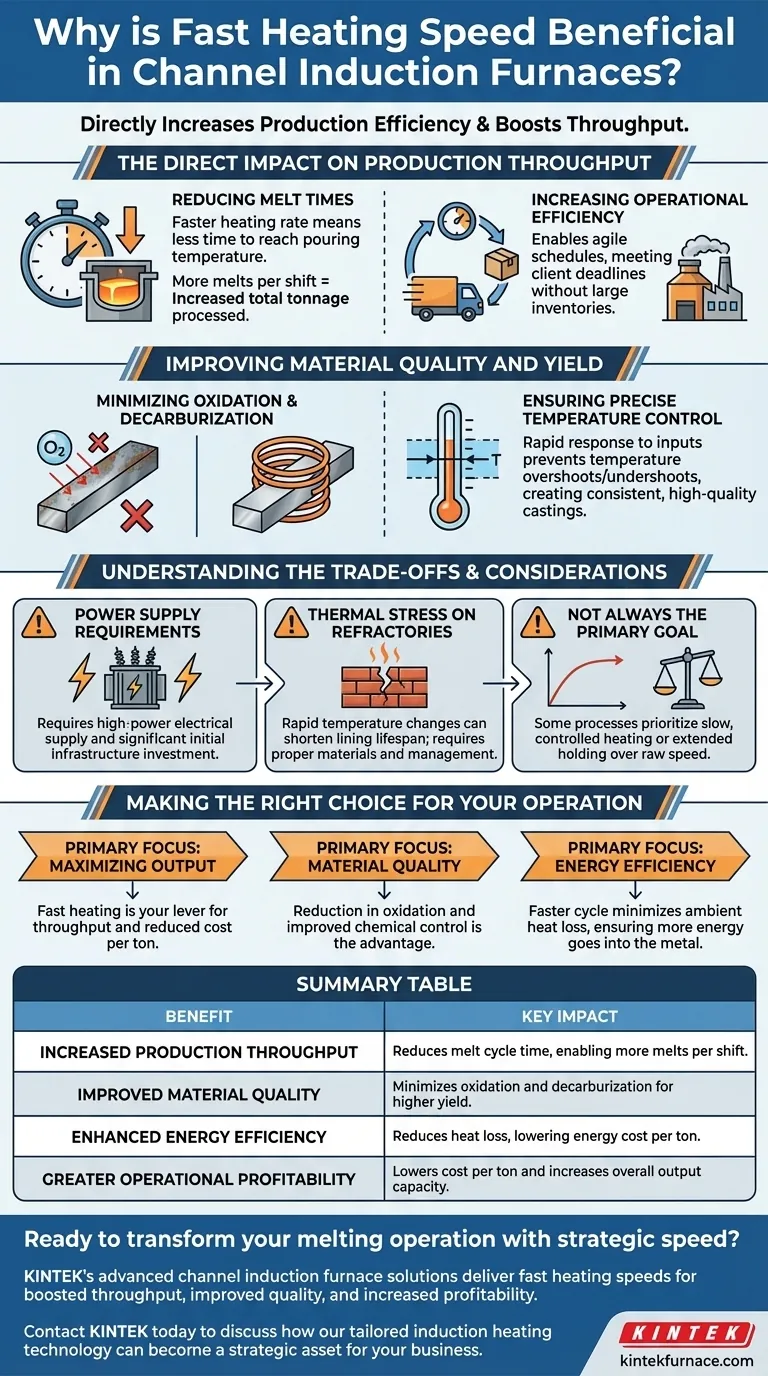

El impacto directo en el rendimiento de la producción

La función principal de un horno es procesar material. La velocidad a la que puede realizar esta función central dicta el ritmo y la capacidad de toda la línea de producción.

Reducción de los tiempos de fusión

El beneficio más obvio es la reducción del tiempo de ciclo. Una mayor velocidad de calentamiento significa que la carga de metal alcanza su temperatura de vertido objetivo en menos tiempo.

Esto permite más fusiones por turno, aumentando directamente la tonelada total de metal que se puede procesar.

Aumento de la eficiencia operativa

Para industrias como las fundiciones que dependen de giros rápidos, la fusión rápida es esencial.

Permite un calendario de producción más ágil y receptivo, lo que permite a las instalaciones cumplir con los plazos exigentes de los clientes sin mantener grandes y costosos inventarios de metal fundido.

Mejora de la calidad del material y el rendimiento

La calidad del producto final está fuertemente influenciada por el proceso de fusión. La velocidad juega un papel fundamental, y a menudo subestimado, en la preservación de la integridad del metal.

Minimización de la oxidación y la descarburación

Cuando el metal se mantiene a altas temperaturas, reacciona con el oxígeno en la atmósfera, lo que provoca oxidación (pérdida de metal) y descarburación (pérdida de contenido de carbono en el acero).

El calentamiento rápido minimiza el tiempo que el metal pasa en este estado vulnerable. Esto da como resultado menos material perdido como escoria y garantiza que la aleación final cumpla con sus especificaciones químicas precisas, mejorando el rendimiento general.

Garantizar un control preciso de la temperatura

Los sistemas de inducción ofrecen inherentemente un control preciso de la temperatura. Una alta velocidad de calentamiento mejora esta capacidad.

El sistema puede responder rápidamente a las entradas, evitando sobrepasos de temperatura que pueden dañar las aleaciones o subajustes que retrasan la producción. Esta precisión es vital para crear fundiciones consistentes y de alta calidad.

Comprensión de las compensaciones y consideraciones

Aunque es muy beneficiosa, la alta velocidad de calentamiento no es una solución universal sin contexto. Comprender sus implicaciones es clave para una implementación adecuada.

Requisitos de suministro de energía

Lograr altas tasas de calentamiento requiere un suministro eléctrico de alta potencia correspondiente. La inversión de capital inicial en transformadores, condensadores y la infraestructura relacionada puede ser significativa.

Estrés térmico en los refractarios

Los cambios de temperatura rápidos y repetidos pueden inducir estrés térmico en el revestimiento refractario del horno. Esto puede acortar potencialmente la vida útil del revestimiento si no se gestiona con los materiales y procedimientos operativos adecuados.

No siempre es el objetivo principal

En algunos procesos metalúrgicos, una curva de calentamiento lenta y controlada o una retención prolongada a una temperatura específica es más importante que la velocidad de fusión bruta. En estos casos, el horno se optimiza para la estabilidad en lugar de la velocidad.

Tomar la decisión correcta para su operación

La decisión de priorizar la velocidad de calentamiento debe alinearse con sus objetivos operativos específicos.

- Si su enfoque principal es maximizar la producción: El calentamiento rápido es su palanca más directa para aumentar el rendimiento y reducir el costo por tonelada.

- Si su enfoque principal es la calidad del material: La reducción de la oxidación y el mejor control químico a partir de tiempos de fusión más cortos es una gran ventaja.

- Si su enfoque principal es la eficiencia energética: Un ciclo más rápido minimiza el tiempo de pérdida de calor ambiental, asegurando que más energía se destine directamente al metal.

En última instancia, aprovechar la alta velocidad de calentamiento transforma el horno de inducción de canal de una simple herramienta de fusión a un activo estratégico para una operación más productiva y rentable.

Tabla de resumen:

| Beneficio | Impacto clave |

|---|---|

| Aumento del rendimiento de la producción | Reduce el tiempo del ciclo de fusión, permitiendo más fusiones por turno. |

| Mejora de la calidad del material | Minimiza la oxidación y la descarburación para un mayor rendimiento. |

| Mayor eficiencia energética | Reduce la pérdida de calor, disminuyendo el costo energético por tonelada. |

| Mayor rentabilidad operativa | Reduce el costo por tonelada y aumenta la capacidad de producción general. |

¿Listo para transformar su operación de fusión con velocidad estratégica?

Las soluciones avanzadas de hornos de inducción de canal de KINTEK están diseñadas para ofrecer las altas velocidades de calentamiento que impulsan directamente su rendimiento de producción, mejoran la calidad del metal y aumentan la rentabilidad. Aprovechando nuestra excepcional I+D y fabricación interna, proporcionamos a las fundiciones y operaciones de fundición de metales hornos robustos y de alto rendimiento complementados con profundas capacidades de personalización para satisfacer sus requisitos de proceso únicos.

Póngase en contacto con KINTEL hoy mismo para analizar cómo nuestra tecnología de calentamiento por inducción adaptada puede convertirse en un activo estratégico para su negocio.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores