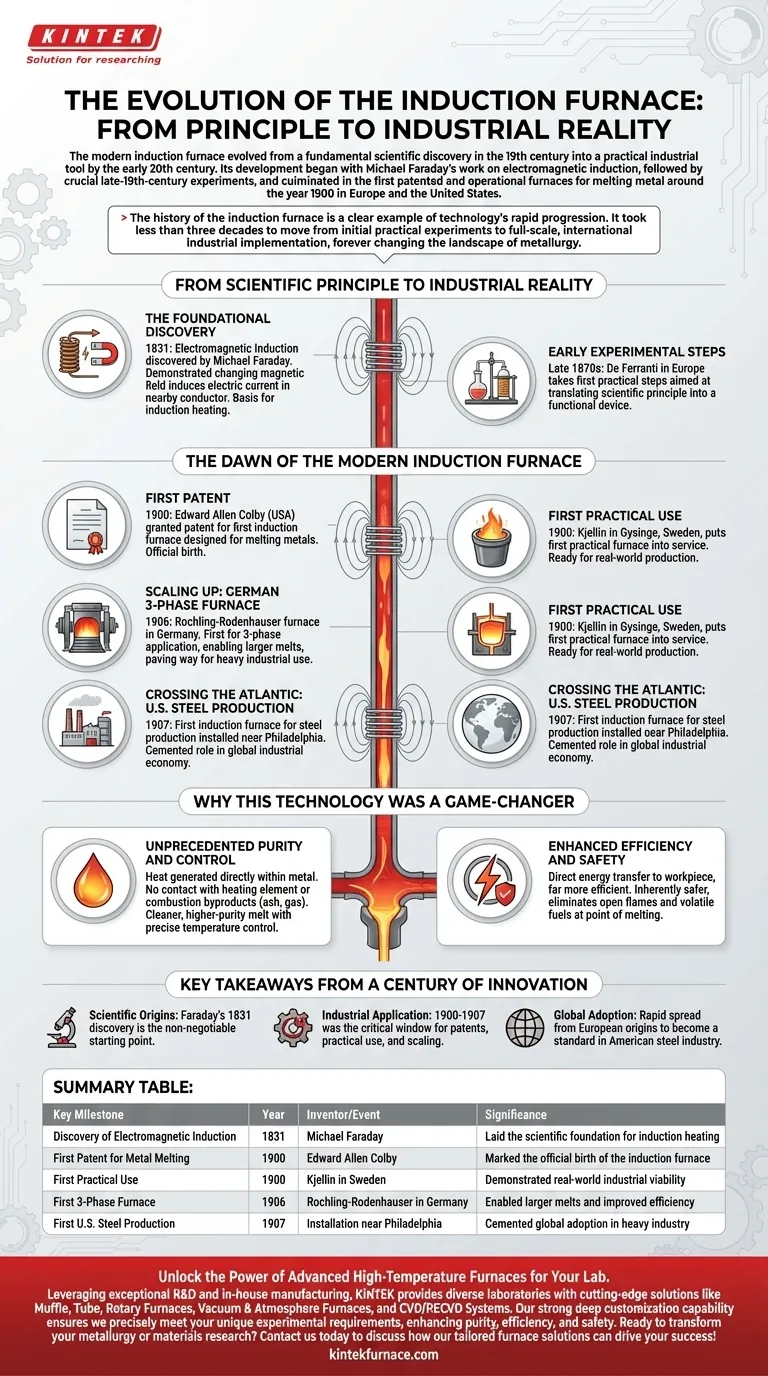

El horno de inducción moderno evolucionó a partir de un descubrimiento científico fundamental en el siglo XIX hasta convertirse en una herramienta industrial práctica a principios del siglo XX. Su desarrollo comenzó con el trabajo de Michael Faraday sobre la inducción electromagnética, seguido de experimentos cruciales a finales del siglo XIX, y culminó con los primeros hornos patentados y operativos para fundir metal alrededor del año 1900 en Europa y Estados Unidos.

La historia del horno de inducción es un claro ejemplo de la rápida progresión de la tecnología. Se necesitaron menos de tres décadas para pasar de los experimentos prácticos iniciales a la implementación industrial a gran escala e internacional, cambiando para siempre el panorama de la metalurgia.

Del Principio Científico a la Realidad Industrial

El viaje hacia el horno de inducción no comenzó en una fundición, sino en un laboratorio. El concepto central es uno de los pilares de la física moderna y la ingeniería eléctrica.

El Descubrimiento Fundacional

Toda la tecnología se basa en la inducción electromagnética, descubierta por Michael Faraday en 1831. Demostró que un campo magnético cambiante podía inducir una corriente eléctrica en un conductor cercano. Este principio es la base de los motores eléctricos, los generadores y, fundamentalmente, el calentamiento por inducción.

Primeros Pasos Experimentales

Aunque Faraday sentó las bases, los primeros pasos prácticos hacia un horno de inducción fueron dados por De Ferranti en Europa durante finales de la década de 1870. Estos primeros experimentos tenían como objetivo traducir el principio científico en un dispositivo funcional, cerrando la brecha entre la física teórica y la ingeniería aplicada.

El Amanecer del Horno de Inducción Moderno

El cambio de siglo fue el momento crucial en el que los conceptos experimentales se convirtieron en máquinas industriales comercialmente viables, con desarrollos clave ocurriendo casi simultáneamente en todo el mundo.

La Primera Patente y Uso Práctico

El año 1900 marca el nacimiento oficial del horno de inducción. Al inventor estadounidense Edward Allen Colby se le concedió una patente para el primer horno de inducción diseñado específicamente para fundir metales.

Ese mismo año, el primer horno de inducción verdaderamente práctico fue puesto en servicio por Kjellin en Gysinge, Suecia. Esto demostró que la tecnología estaba lista para la producción en el mundo real.

Ampliación: El Horno Trifásico Alemán

Un salto significativo en potencia y eficiencia ocurrió en 1906 en Alemania. El horno Rochling-Rodenhauser fue el primero construido para aplicación eléctrica trifásica, permitiendo mayores fusiones y allanando el camino para el uso industrial pesado que vemos hoy.

Cruzando el Atlántico: Producción de Acero en EE. UU.

La rápida adopción de la tecnología se confirmó en 1907, cuando se instaló el primer horno de inducción para la producción de acero en Estados Unidos en una planta cerca de Filadelfia. Este evento cimentó el papel del horno como una herramienta clave en la economía industrial global.

Por Qué Esta Tecnología Cambió las Reglas del Juego

La rápida adopción del horno de inducción no fue accidental. Ofrecía ventajas fundamentales sobre los hornos basados en la combustión y los hornos de arco eléctrico que dominaban la metalurgia en ese momento.

Pureza y Control Sin Precedentes

Debido a que el calor se genera directamente dentro del metal a través de corrientes inducidas, no hay contacto con un elemento calefactor ni con subproductos de la combustión como cenizas o gases. Esto da como resultado una fusión mucho más limpia y de mayor pureza con un control preciso de la temperatura.

Eficiencia y Seguridad Mejoradas

El calentamiento por inducción es mucho más eficiente que los métodos tradicionales, ya que la energía se transfiere directamente a la pieza de trabajo. El proceso es inherentemente más seguro, ya que elimina la necesidad de llamas abiertas o combustibles volátiles en el punto de fusión, creando un mejor ambiente de trabajo.

Conclusiones Clave de un Siglo de Innovación

Comprender la progresión histórica proporciona un contexto valioso para el lugar de la tecnología en la industria moderna.

- Si su enfoque principal son los orígenes científicos: Recuerde que el descubrimiento de la inducción electromagnética por parte de Faraday en 1831 es el punto de partida innegociable para todo este campo tecnológico.

- Si su enfoque principal es la aplicación industrial: El período entre 1900 y 1907 fue la ventana crítica en la que ocurrieron las patentes, el uso práctico y la ampliación tecnológica.

- Si su enfoque principal es la adopción global: Observe la rapidez con la que la tecnología se extendió desde sus orígenes europeos en Suecia y Alemania hasta convertirse en un estándar en la industria siderúrgica estadounidense.

Esta innovación centenaria, nacida de un simple principio físico, sigue siendo una piedra angular de la producción moderna de metales de alta pureza.

Tabla Resumen:

| Hito Clave | Año | Inventor/Evento | Significado |

|---|---|---|---|

| Descubrimiento de la Inducción Electromagnética | 1831 | Michael Faraday | Sentó la base científica para el calentamiento por inducción |

| Primera Patente para Fusión de Metales | 1900 | Edward Allen Colby | Marcó el nacimiento oficial del horno de inducción |

| Primer Uso Práctico | 1900 | Kjellin en Suecia | Demostró la viabilidad industrial en el mundo real |

| Primer Horno Trifásico | 1906 | Rochling-Rodenhauser en Alemania | Permitió mayores fusiones y mejoró la eficiencia |

| Primera Producción de Acero en EE. UU. | 1907 | Instalación cerca de Filadelfia | Consolidó la adopción global en la industria pesada |

Desbloquee el Poder de los Hornos Avanzados de Alta Temperatura para su Laboratorio

Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones de vanguardia como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, mejorando la pureza, la eficiencia y la seguridad en sus procesos.

¿Listo para transformar su investigación metalúrgica o de materiales? Contáctenos hoy para discutir cómo nuestras soluciones de hornos personalizadas pueden impulsar su éxito.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de mufla de laboratorio con elevación inferior

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?