En esencia, la fusión al vacío se reserva para materiales cuyas propiedades se verían comprometidas por la exposición al aire durante el procesamiento. Estos incluyen metales altamente reactivos como el titanio, superaleaciones de alto rendimiento, aceros especiales y ciertas cerámicas avanzadas que exigen un entorno ultralimpiable para lograr la resistencia y pureza requeridas.

El propósito fundamental de un horno de vacío no es solo fundir material, sino crear un entorno inerte y controlado. Esto previene reacciones químicas no deseadas, principalmente la oxidación, y elimina los gases atrapados, lo que da como resultado materiales acabados con pureza y propiedades mecánicas superiores.

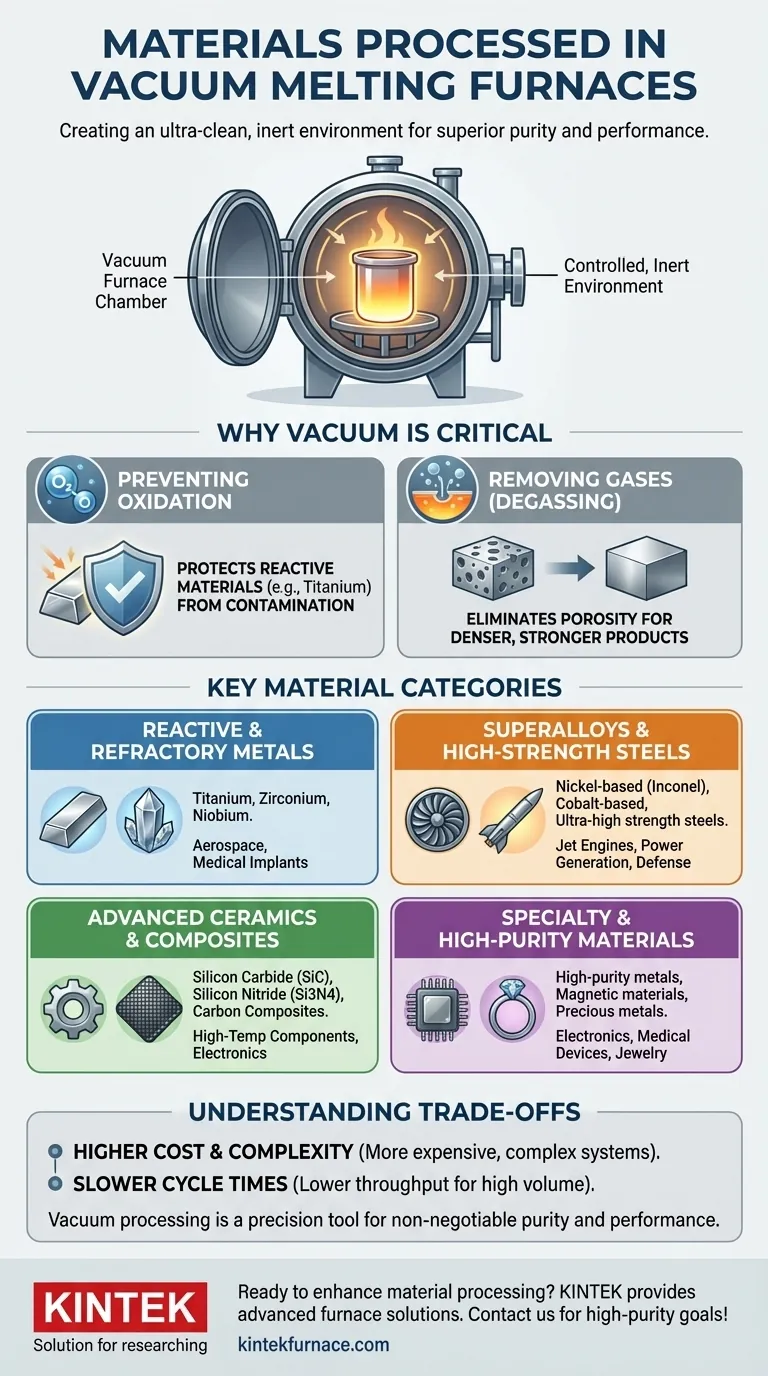

Por qué es fundamental un entorno de vacío

Procesar materiales al vacío es una elección deliberada impulsada por la necesidad de controlar la química a un nivel fundamental. Un horno al aire está lleno de una atmósfera reactiva (21% de oxígeno, 78% de nitrógeno) que puede contaminar y debilitar materiales sensibles.

Prevención de la oxidación y la contaminación

Muchos metales avanzados son altamente reactivos, lo que significa que se unen fácilmente con el oxígeno, especialmente a altas temperaturas. Un claro ejemplo es el titanio, que se vería gravemente comprometido por la oxidación si se fundiera en el aire.

El vacío elimina el oxígeno y otros gases reactivos. Esto crea una atmósfera químicamente neutra que protege la integridad del material durante todo el proceso de fusión y colada.

Eliminación de gases disueltos (Desgasificación)

Los metales fundidos pueden contener una cantidad significativa de gases disueltos como oxígeno e hidrógeno. A medida que el metal se enfría y solidifica, estos gases pueden salir de la solución, formando poros y huecos microscópicos.

Estos defectos internos actúan como concentradores de tensión, reduciendo drásticamente la vida a la fatiga y la resistencia general del material. El vacío extrae eficazmente estos gases disueltos del baño fundido, un proceso conocido como desgasificación, lo que conduce a un producto final más denso y sólido.

Un desglose de las categorías clave de materiales

La necesidad de pureza y rendimiento dicta qué materiales se procesan en hornos de vacío. Generalmente se dividen en varias categorías de alto valor.

Metales reactivos y refractarios

Estos son materiales que no pueden procesarse al aire sin una degradación significativa. El entorno de vacío es esencial.

- Titanio y sus aleaciones

- Zirconio

- Niobio

Superaleaciones y aceros de alta resistencia

Estos materiales forman la columna vertebral de las industrias aeroespacial, de generación de energía y de defensa. Su rendimiento a temperaturas extremas depende de una composición química increíblemente pura y controlada con precisión.

- Superaleaciones a base de níquel (p. ej., Inconel) para componentes de motores a reacción y turbinas de gas

- Superaleaciones a base de cobalto

- Aceros de ultra alta resistencia y aceros inoxidables especiales para aplicaciones de misiles, cohetes y nucleares

Cerámicas y compuestos avanzados

Aunque no siempre se funden, estos materiales a menudo se sinterizan o tratan térmicamente en hornos de vacío. El proceso, a menudo denominado prensado en caliente al vacío, utiliza presión y temperatura en un vacío para fusionar polvos.

- Carburo de silicio (SiC) y nitruro de silicio (Si3N4)

- Materiales compuestos de carbono y fibra de carbono

- Polvos metálicos y compuestos de metal/cerámica

Materiales especiales y de alta pureza

Esta categoría incluye materiales para electrónica, aplicaciones médicas y otras aplicaciones especializadas donde incluso las impurezas traza pueden causar fallos.

- Metales de alta pureza para refinar electrodos

- Materiales magnéticos

- Metales preciosos para joyería y fundición industrial

- Aleaciones para implantes médicos

Comprender las compensaciones

Aunque es potente, el procesamiento al vacío no es una solución universal. Implica compensaciones significativas que lo hacen inadecuado para muchas aplicaciones comunes.

Costo y complejidad significativos

Los hornos de vacío son mucho más caros de comprar, operar y mantener que sus homólogos atmosféricos. Los sistemas necesarios para crear y mantener un alto vacío añaden capas de complejidad y costo.

Tiempos de ciclo más lentos

El proceso de bombear la cámara hasta un vacío, calentar y ejecutar un perfil de enfriamiento controlado requiere considerablemente más tiempo que una simple fusión al aire. Esto resulta en un menor rendimiento, lo que lo hace menos eficiente para la producción de alto volumen.

A menudo es excesivo

Para la gran mayoría de la producción de metales, como el acero estructural estándar o las aleaciones de aluminio comunes, los niveles mínimos de oxidación y porosidad de la fusión al aire son perfectamente aceptables para la aplicación prevista. Usar un horno de vacío sería económicamente injustificable.

Cómo aplicarlo a su objetivo

La decisión de utilizar el procesamiento al vacío depende totalmente del rendimiento y las propiedades requeridas del material final.

- Si su enfoque principal es la máxima pureza y rendimiento: Para materiales en aplicaciones aeroespaciales, médicas o nucleares, la fusión al vacío es el estándar innegociable.

- Si su enfoque principal es procesar metales reactivos: Para materiales como el titanio que no pueden sobrevivir a la fusión al aire, un entorno de vacío es su única opción viable.

- Si su enfoque principal es crear piezas densas y no porosas a partir de polvos: Para cerámicas y compuestos avanzados, el prensado en caliente al vacío es la tecnología clave para lograr propiedades de material superiores.

- Si su enfoque principal es la producción rentable de alto volumen: Para aleaciones estándar donde las impurezas menores son aceptables, los hornos de aire convencionales siguen siendo la opción más económica.

En última instancia, el procesamiento al vacío es una herramienta de precisión, elegida solo cuando la integridad final del material no puede verse comprometida.

Tabla resumen:

| Categoría de material | Ejemplos | Aplicaciones clave |

|---|---|---|

| Metales reactivos y refractarios | Titanio, Zirconio, Niobio | Aeroespacial, Implantes médicos |

| Superaleaciones y aceros de alta resistencia | A base de níquel (p. ej., Inconel), a base de cobalto, aceros de ultra alta resistencia | Motores a reacción, Generación de energía, Defensa |

| Cerámicas y compuestos avanzados | Carburo de silicio (SiC), Nitruro de silicio (Si3N4), Compuestos de carbono | Componentes de alta temperatura, Electrónica |

| Materiales especiales y de alta pureza | Metales de alta pureza, Materiales magnéticos, Metales preciosos | Electrónica, Dispositivos médicos, Joyería |

¿Listo para mejorar su procesamiento de materiales con precisión y pureza? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de muffle, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté trabajando con metales reactivos, superaleaciones o cerámicas, ofrecemos soluciones personalizadas para resultados superiores. Contáctenos hoy para analizar cómo podemos apoyar sus objetivos de procesamiento de alta pureza.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5