Sí, absolutamente. Los hornos de inducción no solo son capaces de fundir acero, sino que son una tecnología ampliamente utilizada y altamente eficiente para este propósito, particularmente en fundiciones y entornos de producción de acero especial. Son valorados por su velocidad, control y capacidad para producir metal fundido de alta calidad.

Un horno de inducción es una herramienta preferida para fundir acero debido a su principio subyacente: utiliza la inducción electromagnética para generar calor intenso directamente dentro del propio acero. Esto proporciona una eficiencia, limpieza y control de proceso superiores en comparación con los métodos que aplican calor externamente.

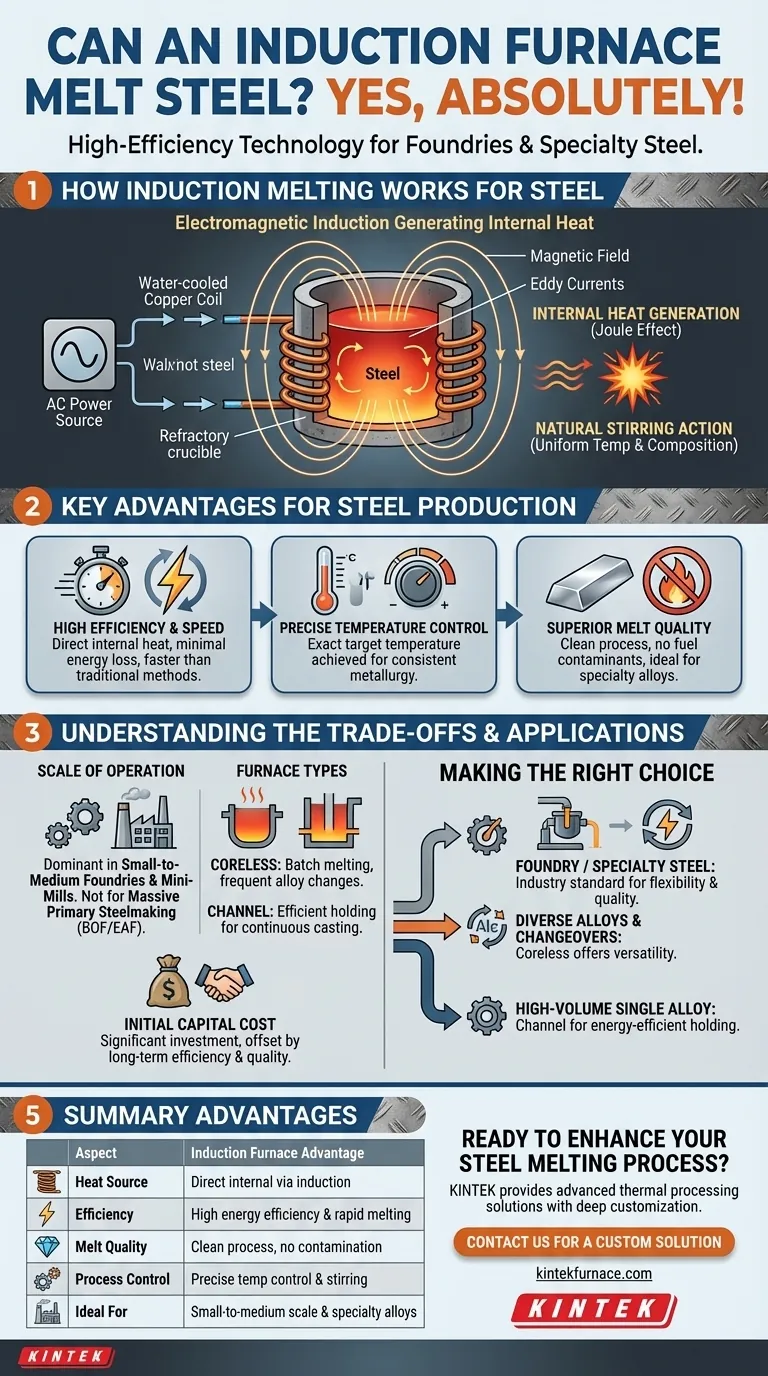

Cómo funciona la fusión por inducción para el acero

El proceso es fundamentalmente diferente de los hornos tradicionales de combustible. Se basa en principios eléctricos y magnéticos en lugar de la combustión.

El principio de la inducción electromagnética

Un horno de inducción utiliza una potente corriente alterna que fluye a través de una bobina de cobre refrigerada por agua. Esta bobina rodea un crisol revestido de refractario que contiene la carga de acero (el metal sólido a fundir). La corriente en la bobina genera un campo magnético fuerte y que cambia rápidamente.

Generación interna de calor

Este campo magnético penetra el acero e induce potentes corrientes eléctricas dentro de él, conocidas como corrientes de Foucault. Debido a la resistencia eléctrica natural del acero, estas corrientes de Foucault generan un calor inmenso a través del efecto Joule (calentamiento I²R), elevando rápidamente la temperatura del acero más allá de su punto de fusión.

Acción de agitación natural

Las intensas fuerzas magnéticas también crean una vigorosa acción de agitación dentro del baño de metal fundido. Esta agitación electromagnética asegura que la fundición tenga una temperatura uniforme y una composición química consistente, lo cual es crítico para producir acero y aleaciones de alta calidad.

Ventajas clave para la producción de acero

La elección de la tecnología de inducción para la fusión de acero ofrece varias ventajas operativas distintas que impactan directamente en la eficiencia y la calidad del producto final.

Alta eficiencia y velocidad

Debido a que el calor se genera directamente dentro del metal, se pierde muy poca energía en el medio ambiente. Esto hace que la fusión por inducción sea significativamente más eficiente energéticamente y más rápida que métodos como los hornos de cubilote o de reverbero, donde el calor debe transferirse desde una fuente externa.

Control preciso de la temperatura

La potencia suministrada a la bobina de inducción se puede controlar con extrema precisión. Esto permite a los operadores alcanzar y mantener la temperatura objetivo exacta requerida para un grado específico de acero, asegurando propiedades metalúrgicas consistentes.

Calidad superior de la fundición

La fusión por inducción es un proceso excepcionalmente limpio. Dado que no hay combustión, no hay riesgo de contaminar el acero con subproductos como azufre o fósforo del combustible. Esta limpieza es esencial para producir aceros especiales y aleaciones de alta pureza.

Comprendiendo las compensaciones

Aunque potentes, los hornos de inducción no son la solución universal para todas las aplicaciones de fusión de acero. Comprender su contexto es clave.

Escala de operación

Los hornos de inducción son la tecnología dominante en operaciones de pequeña a mediana escala, como fundiciones de metal y mini-acerías que producen productos especiales. No se utilizan típicamente para la siderurgia primaria a gran escala (cientos de toneladas por lote) manejada por hornos de oxígeno básico (BOF) u hornos de arco eléctrico (EAF).

Tipos de hornos y aplicaciones

Diferentes hornos de inducción satisfacen diferentes necesidades. Los hornos de inducción sin núcleo son ideales para la fusión por lotes y los cambios frecuentes de aleación, ya que pueden vaciarse por completo. Los hornos de inducción de canal son más eficientes para mantener grandes volúmenes de metal fundido a una temperatura constante para operaciones de colada continua.

Costo de capital inicial

La electrónica de potencia, los sistemas de refrigeración por agua y las bobinas de cobre asociadas con un horno de inducción representan una inversión inicial significativa. Sin embargo, esto a menudo se compensa con menores costos de energía operativa y una mayor calidad del producto durante la vida útil del equipo.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de horno adecuada depende completamente de sus objetivos operativos.

- Si su enfoque principal es operar una fundición o una operación de acero especial: Un horno de inducción es la elección estándar de la industria por su flexibilidad, control de calidad y velocidad.

- Si su enfoque principal es fundir diversas aleaciones con cambios frecuentes: Un horno de inducción sin núcleo proporciona la versatilidad necesaria para cambiar entre diferentes grados de metal sin contaminación cruzada.

- Si su enfoque principal es la producción continua de alto volumen de una sola aleación: Un horno de inducción de canal puede ser más eficiente energéticamente para mantener y dispensar grandes cantidades de acero fundido.

En última instancia, el aprovechamiento de la tecnología de inducción proporciona el control y la pureza necesarios para producir acero de alta calidad con una eficiencia notable.

Tabla resumen:

| Aspecto | Ventaja del horno de inducción |

|---|---|

| Fuente de calor | Calentamiento interno directo mediante inducción electromagnética |

| Eficiencia | Alta eficiencia energética y rápidas velocidades de fusión |

| Calidad de la fundición | Proceso limpio; sin contaminación por combustión |

| Control del proceso | Control preciso de la temperatura y agitación automática |

| Ideal para | Fundiciones de pequeña a mediana escala y aleaciones especiales |

¿Listo para mejorar su proceso de fusión de acero?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios y fundiciones soluciones avanzadas de procesamiento térmico. Nuestra línea de productos, que incluye hornos de mufla, tubulares, de vacío y de atmósfera de alta temperatura, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de fusión de acero.

Contáctenos hoy para discutir cómo nuestras soluciones pueden aportar eficiencia, pureza y control a su operación.

Póngase en contacto para una solución personalizada

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5