En esencia, la fusión por inducción ofrece una forma fundamentalmente diferente de procesar metales, brindando ventajas significativas en eficiencia, calidad, velocidad y seguridad sobre los hornos tradicionales alimentados por combustible o de arco. La tecnología utiliza un potente campo electromagnético para generar calor directamente dentro del propio metal, eliminando la necesidad de elementos calefactores externos o combustión y proporcionando un nivel de control del proceso sin igual.

La principal ventaja de la fusión por inducción no es solo una característica, sino su capacidad para mejorar simultáneamente la calidad del producto, reducir los costos operativos y crear un entorno de trabajo más seguro. Representa un cambio estratégico de un proceso de calentamiento de fuerza bruta a una herramienta de fabricación precisa, controlable y altamente eficiente.

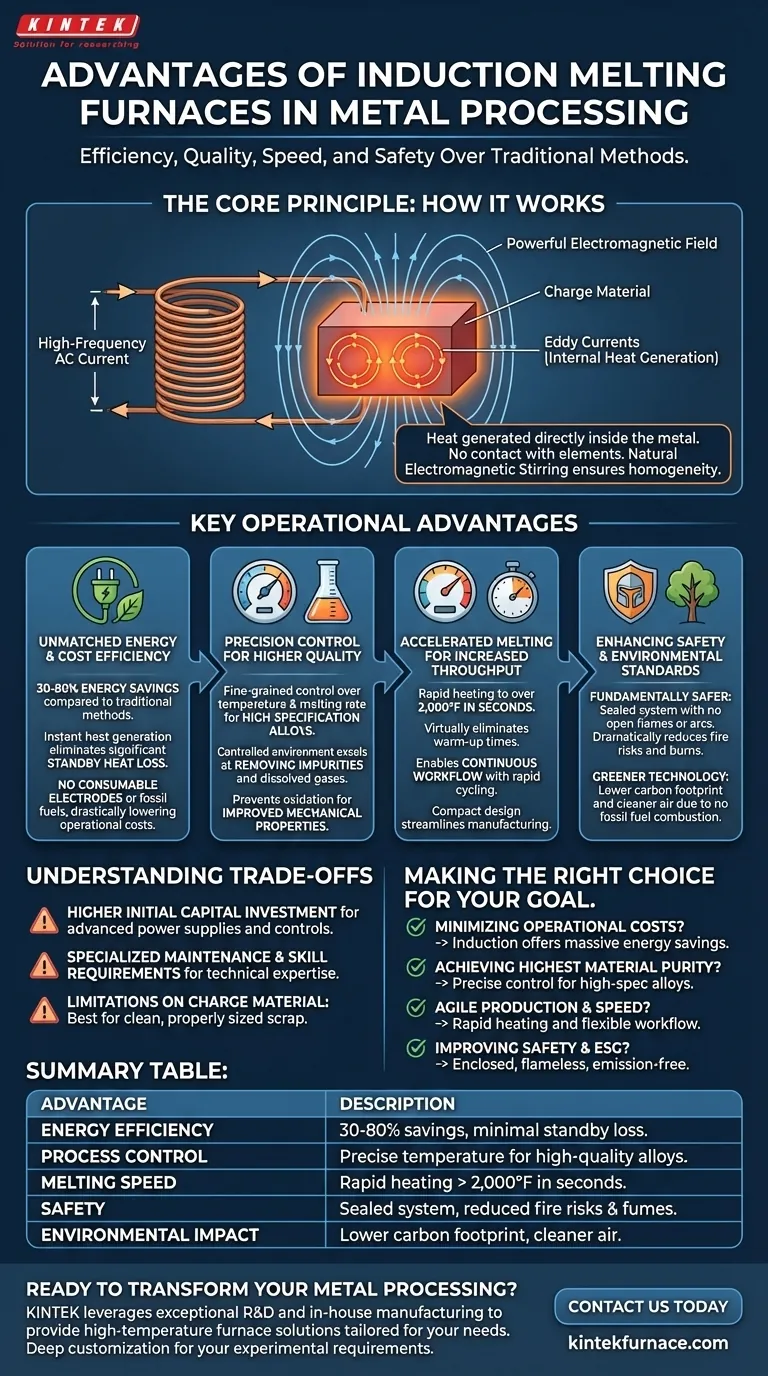

El Principio Central: Cómo la Inducción Genera Resultados Superiores

Los hornos de inducción operan bajo el principio de inducción electromagnética. Al pasar una corriente alterna de alta frecuencia a través de una bobina de cobre, se crea un campo magnético potente y de rápido cambio. Cuando el material conductor, como el metal, se coloca dentro de este campo, induce corrientes eléctricas (corrientes parásitas) que generan calor preciso e intenso directamente dentro del material de carga.

Un Proceso Contenido y Controlado

Este método de calentamiento desde el interior es inherentemente más limpio y más controlable que los métodos de calentamiento externos.

Debido a que el calor se genera internamente, no hay contacto entre el metal y un elemento calefactor o una llama. Esto minimiza el riesgo de contaminación y permite la fusión dentro de un entorno sellado, e incluso al vacío.

El proceso también crea una acción de agitación natural dentro del baño fundido. Esta agitación electromagnética asegura una mezcla homogénea, una temperatura uniforme y ayuda a llevar las impurezas a la superficie donde pueden eliminarse.

Ventajas Operativas Clave

La física única del calentamiento por inducción se traduce directamente en beneficios medibles para las fundiciones y los procesadores de metales. Estas ventajas impactan todo, desde el resultado final hasta la calidad del producto final.

Eficiencia Energética y de Costos Inigualables

Los hornos de inducción son excepcionalmente eficientes energéticamente, y algunos sistemas logran un ahorro de energía del 30 al 80% en comparación con los métodos tradicionales.

El calor se genera instantáneamente y solo donde se necesita: en el metal mismo. Esto elimina la significativa pérdida de calor en espera asociada con mantener un horno convencional a temperatura.

Además, el proceso no requiere electrodos consumibles ni combustibles fósiles, lo que reduce drásticamente los costos operativos diarios y elimina los riesgos de seguridad relacionados con el manejo y almacenamiento de combustible.

Control de Precisión para una Mayor Calidad Metalúrgica

La capacidad de gestionar con precisión la entrada de energía otorga a los operadores un control detallado sobre la temperatura y la velocidad de fusión. Esta precisión es fundamental para producir aleaciones de alta especificación.

Los sistemas de inducción sobresalen en la eliminación de gases disueltos e impurezas no metálicas. El entorno controlado, especialmente en los hornos de inducción al vacío, previene la oxidación y la contaminación por gases atmosféricos como el oxígeno y el nitrógeno.

Esto da como resultado un metal más limpio con propiedades mecánicas mejoradas, mejor integridad estructural y menor porosidad por contracción en las piezas fundidas terminadas.

Fusión Acelerada para Mayor Rendimiento

Los hornos de inducción pueden calentar el metal a más de 2,000 °F en menos de un segundo, eliminando virtualmente los tiempos de calentamiento y espera.

Esta capacidad de ciclo rápido permite un flujo de trabajo continuo, ya que el sistema se enfría rápidamente y está inmediatamente listo para la siguiente fusión. Esto contrasta marcadamente con los retrasos del procesamiento por lotes inherentes a los hornos tradicionales.

El diseño compacto y autónomo también significa que los hornos pueden colocarse directamente en el piso de producción, reduciendo el manejo de materiales y optimizando todo el proceso de fabricación.

Mejora de la Seguridad en el Lugar de Trabajo y los Estándares Ambientales

Más allá del rendimiento operativo, la fusión por inducción proporciona una mejora importante en la creación de un lugar de trabajo más seguro y sostenible.

Un Entorno Operativo Fundamentalmente Más Seguro

Los hornos de inducción operan como un sistema sellado sin llamas abiertas, arcos o elementos externos peligrosamente calientes. Este diseño reduce drásticamente el riesgo de incendios y quemaduras graves.

El proceso también contiene emisiones nocivas, lo que lleva a una reducción significativa de la exposición del operador a humos tóxicos y calor radiante en comparación con los hornos de cubilote o de arco.

Un Proceso Más Ecológico y Sostenible

La alta eficiencia energética y la eliminación de combustibles fósiles hacen de la fusión por inducción una tecnología inherentemente más ecológica.

La reducción del consumo de energía disminuye directamente la huella de carbono de una instalación. La ausencia de subproductos de combustión también significa una calidad del aire más limpia tanto dentro como fuera de la planta.

Comprender las Compensaciones

Si bien las ventajas son convincentes, la adopción de la tecnología de inducción requiere una evaluación clara de sus desafíos. Ninguna tecnología es una solución universal.

Mayor Inversión de Capital Inicial

El obstáculo más significativo es a menudo el costo inicial. Los hornos de inducción, con sus fuentes de alimentación avanzadas (como los sistemas IGBT) y electrónica de control, generalmente requieren una inversión de capital inicial mayor que los tipos de hornos tradicionales más simples.

Requisitos de Mantenimiento y Habilidades

El mantenimiento de un sistema de inducción de alta frecuencia requiere conocimientos técnicos especializados. La solución de problemas de la electrónica de potencia y los sistemas de control es más compleja que el mantenimiento mecánico de un horno convencional.

Limitaciones en el Material de Carga

Los hornos de inducción funcionan mejor con materiales de carga relativamente limpios y del tamaño adecuado. La chatarra muy contaminada o las piezas muy grandes y voluminosas pueden reducir la eficiencia y pueden requerir preprocesamiento, a diferencia de algunos hornos tradicionales que pueden manejar una gama más amplia de insumos.

Tomar la Decisión Correcta para Su Objetivo

Seleccionar una tecnología de fusión depende enteramente de sus impulsores operativos principales. La inducción ofrece una solución potente, pero su valor es más pronunciado cuando se alinea con objetivos comerciales específicos.

- Si su enfoque principal es minimizar los costos operativos: La inducción es la elección definitiva debido a su enorme ahorro de energía y la eliminación del consumo de combustible y electrodos.

- Si su enfoque principal es lograr la máxima pureza del material: El control preciso y las capacidades de vacío de un horno de inducción son esenciales para producir aleaciones para aplicaciones aeroespaciales, médicas y de alta especificación.

- Si su enfoque principal es la producción ágil y la velocidad: Los ciclos rápidos de calentamiento y enfriamiento de la inducción permiten un flujo de trabajo flexible bajo demanda que los hornos tradicionales por lotes no pueden igualar.

- Si su enfoque principal es mejorar la seguridad en el lugar de trabajo y las métricas ESG: La naturaleza cerrada, sin llamas y sin emisiones de la fusión por inducción ofrece una mejora transformadora en las condiciones de trabajo y el impacto ambiental.

En última instancia, invertir en fusión por inducción es una decisión estratégica para modernizar su proceso para obtener mayor precisión, eficiencia y seguridad.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Eficiencia Energética | Logra un ahorro de energía del 30 al 80% con una mínima pérdida de calor en espera. |

| Control de Proceso | Permite un control preciso de la temperatura y la velocidad de fusión para aleaciones de alta calidad. |

| Velocidad de Fusión | Calentamiento rápido a más de 2,000 °F en segundos para un mayor rendimiento. |

| Seguridad | El sistema sellado reduce los riesgos de incendio, quemaduras y exposición a humos tóxicos. |

| Impacto Ambiental | Menor huella de carbono y aire más limpio por la no utilización de combustibles fósiles. |

¿Listo para transformar su procesamiento de metales con soluciones avanzadas de fusión por inducción? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Muffle, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. ¡Contáctenos hoy para aumentar la eficiencia, la calidad y la seguridad en sus operaciones!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la función del horno de fusión y el dispositivo de agitación en la preparación de precursores de AFS? Optimizar la Estabilidad de la Fusión

- ¿Cómo garantiza el calentamiento por inducción la repetibilidad en los lotes de producción? Domine el control digital preciso

- ¿Cuál es el papel principal del equipo de fusión por inducción al vacío en la preparación de aleaciones de NiTi? Asegurar la pureza del Nitinol

- ¿Cómo mejora el calentamiento por inducción el control de calidad en la fabricación? Logre una repetibilidad sin precedentes y reduzca los defectos

- ¿Cuáles son los beneficios de eficiencia de los módulos IGBT en las máquinas de fusión? Logre una fusión más rápida y una calidad superior

- ¿Cuáles son las principales diferencias entre los hornos de Fusión por Inducción al Vacío (VIM) y los hornos de Fusión por Arco Eléctrico? Elija la tecnología de fusión adecuada para sus aleaciones

- ¿Qué papel juega un horno de vacío por inducción en el acero H13 modificado con itrio? Maestría en la Fusión de Aleaciones de Precisión

- ¿Cómo mejora la fusión por inducción al vacío (VIM) el control de los elementos activos? Logre una química de aleación precisa con VIM