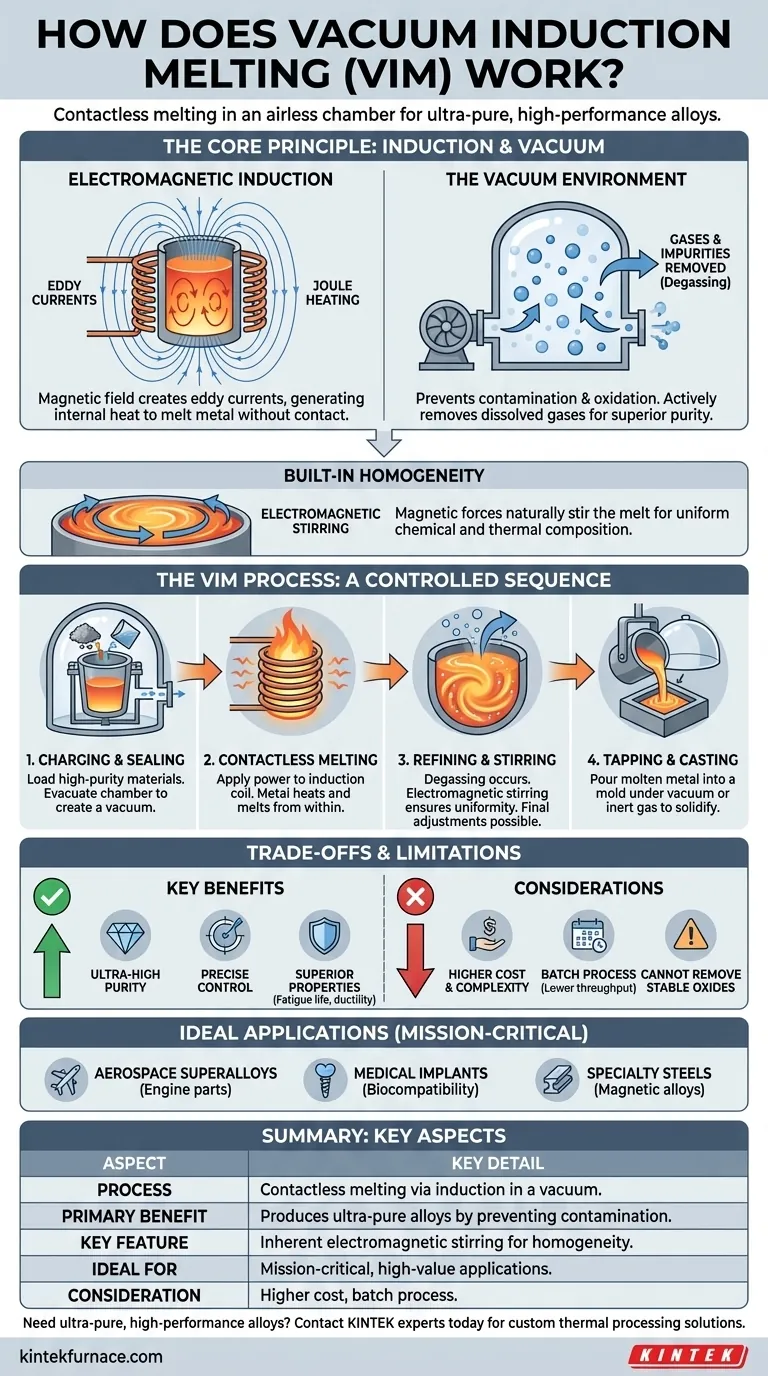

En esencia, la fusión por inducción al vacío (VIM) es un proceso que utiliza un potente campo magnético para fundir metal dentro de una cámara sellada y sin aire. Al eliminar la atmósfera, el proceso evita la contaminación por elementos como el oxígeno y el nitrógeno, lo que da como resultado aleaciones excepcionalmente puras y de alto rendimiento. El calentamiento en sí es sin contacto, generado directamente dentro del metal, lo que permite un control preciso de la temperatura y la composición.

La idea crucial es que la fusión por inducción al vacío no es solo una técnica de fusión; es un proceso combinado de fusión y refinación. Aprovecha la física de la inducción electromagnética para un calentamiento limpio y un entorno de vacío para eliminar activamente los gases disueltos y las impurezas volátiles, logrando un nivel de calidad inalcanzable en los métodos al aire libre.

El principio fundamental: Calentamiento sin contacto en el vacío

Para comprender la VIM, debe captar sus dos componentes fundamentales: el vacío y la inducción. Cada uno resuelve un problema específico en la producción de metales de alto rendimiento.

Cómo funciona la inducción electromagnética

Un horno de inducción genera un campo magnético alterno fuerte alrededor de la carga metálica. Este campo magnético induce potentes corrientes eléctricas, conocidas como corrientes de Foucault, directamente dentro del metal.

La resistencia eléctrica inherente del metal hace que estas corrientes de Foucault generen un calor inmenso, un principio denominado calentamiento por efecto Joule. Esto permite que el metal se funda de adentro hacia afuera sin que ninguna llama o elemento calefactor externo haga contacto.

El papel del vacío

Todo el proceso se lleva a cabo dentro de una cámara de horno sellada de la que se ha evacuado el aire. Este entorno de vacío es fundamental por dos razones.

Primero, evita la oxidación y las reacciones con gases atmosféricos como el oxígeno y el nitrógeno, que pueden formar impurezas e inclusiones no deseadas en el producto final.

En segundo lugar, el entorno de baja presión ayuda a extraer los gases disueltos, como el hidrógeno y el nitrógeno, del metal fundido. Este efecto de desgasificación mejora significativamente las propiedades mecánicas de la aleación, como su vida a la fatiga y su ductilidad.

Agitación incorporada para la homogeneidad

Un beneficio único de la inducción es que las mismas fuerzas magnéticas que generan calor también crean un efecto natural de agitación electromagnética en el baño de metal fundido.

Este movimiento constante garantiza que la fusión se mantenga química y térmicamente homogénea. Garantiza que las adiciones de aleación se distribuyan uniformemente y previene variaciones de temperatura, lo que da como resultado un lingote final consistente y de alta calidad.

El proceso VIM paso a paso

Un ciclo típico de VIM es una secuencia cuidadosamente controlada diseñada para maximizar la pureza y la precisión.

Paso 1: Carga del horno

Los metales base y los elementos de aleación de alta pureza se cargan en un crisol dentro del horno. Luego se sella el horno y un potente sistema de vacío evacúa la cámara a una presión baja especificada.

Paso 2: Fusión de la carga

Una vez alcanzado el nivel de vacío objetivo, se aplica energía a la bobina de inducción. El campo electromagnético penetra en la cámara y comienza a calentar y fundir la carga metálica.

Paso 3: Refinación y homogeneización

A medida que el metal se funde, el proceso entra en una etapa de refinación. El vacío elimina activamente las impurezas volátiles y los gases disueltos. Simultáneamente, la agitación electromagnética garantiza que la fusión alcance una temperatura y composición uniformes.

Durante esta etapa, el operador puede realizar ajustes químicos finales añadiendo cantidades precisas de elementos para cumplir con la especificación objetivo.

Paso 4: Vaciado y colada

Una vez verificada la química de la fusión, el metal fundido se vierte, o se "vacía", del crisol a un molde. Todo este paso a menudo se realiza al vacío o en una atmósfera controlada de gas inerte para evitar cualquier recontaminación antes de que el metal se solidifique.

Comprensión de las compensaciones y limitaciones

Aunque la VIM ofrece una calidad inigualable, no es una solución universalmente aplicable. Comprender sus limitaciones es clave para tomar decisiones técnicas informadas.

Mayor costo y complejidad

Los hornos VIM requieren una gran inversión de capital y su funcionamiento exige una experiencia técnica considerable. La necesidad de sistemas de vacío robustos, potentes suministros eléctricos y un monitoreo sofisticado aumenta tanto la inversión inicial como los costos de mantenimiento continuos en comparación con los hornos convencionales.

Limitada eliminación de óxidos estables

Si bien el vacío es excelente para eliminar gases disueltos y elementos volátiles, no puede eliminar impurezas estables y no volátiles como ciertos óxidos o silicatos que pueden haber estado presentes en la materia prima inicial. La calidad de los materiales de entrada sigue siendo fundamental.

Procesamiento por lotes y rendimiento

La VIM es inherentemente un proceso por lotes. El ciclo de carga, evacuación, fusión, refinación y colada limita la velocidad de producción general (rendimiento) en comparación con los procesos de fusión continua utilizados para productos básicos de gran volumen como el acero estándar.

Cuándo especificar la fusión por inducción al vacío

Elegir la VIM es una decisión estratégica impulsada por los requisitos de rendimiento de la aplicación final.

- Si su enfoque principal son las superaleaciones de misión crítica para la industria aeroespacial o la generación de energía: La VIM es el estándar de la industria para la limpieza, resistencia y resistencia a la fatiga requeridas a temperaturas extremas.

- Si su enfoque principal es la fabricación de implantes médicos: La pureza inigualable y el control preciso de la química que ofrece la VIM son innegociables para garantizar la biocompatibilidad y la seguridad a largo plazo del dispositivo.

- Si su enfoque principal es la producción de aceros especiales limpios y de alto rendimiento o aleaciones magnéticas: La VIM proporciona el estricto control de la composición y el bajo contenido de gas necesarios para lograr propiedades magnéticas o mecánicas específicas.

- Si su enfoque principal es la producción rentable de metales de grado estructural o comercial: La VIM es casi seguro excesiva; los métodos más económicos como los hornos de arco eléctrico u oxígeno básico son más adecuados para estas aplicaciones.

En última instancia, especificar la VIM es un compromiso para lograr la más alta calidad de material posible cuando el rendimiento y la fiabilidad no pueden verse comprometidos.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Proceso | Fusión sin contacto mediante inducción electromagnética dentro de una cámara de vacío. |

| Beneficio principal | Produce aleaciones ultrapuras al prevenir la contaminación y eliminar los gases disueltos. |

| Característica clave | La agitación electromagnética inherente garantiza una fusión homogénea. |

| Ideal para | Aplicaciones de misión crítica: superaleaciones aeroespaciales, implantes médicos, aceros especiales. |

| Consideración | Mayor costo y complejidad; un proceso por lotes más adecuado para metales de alto valor. |

¿Necesita aleaciones ultrapuras y de alto rendimiento para sus aplicaciones de misión crítica?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de procesamiento térmico. Nuestra experiencia en tecnología de hornos de alta temperatura, incluidos sistemas de vacío y atmósfera personalizados, puede ayudarle a lograr la calidad de material precisa que exigen sus proyectos.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras profundas capacidades de personalización pueden satisfacer sus requisitos únicos de VIM.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores