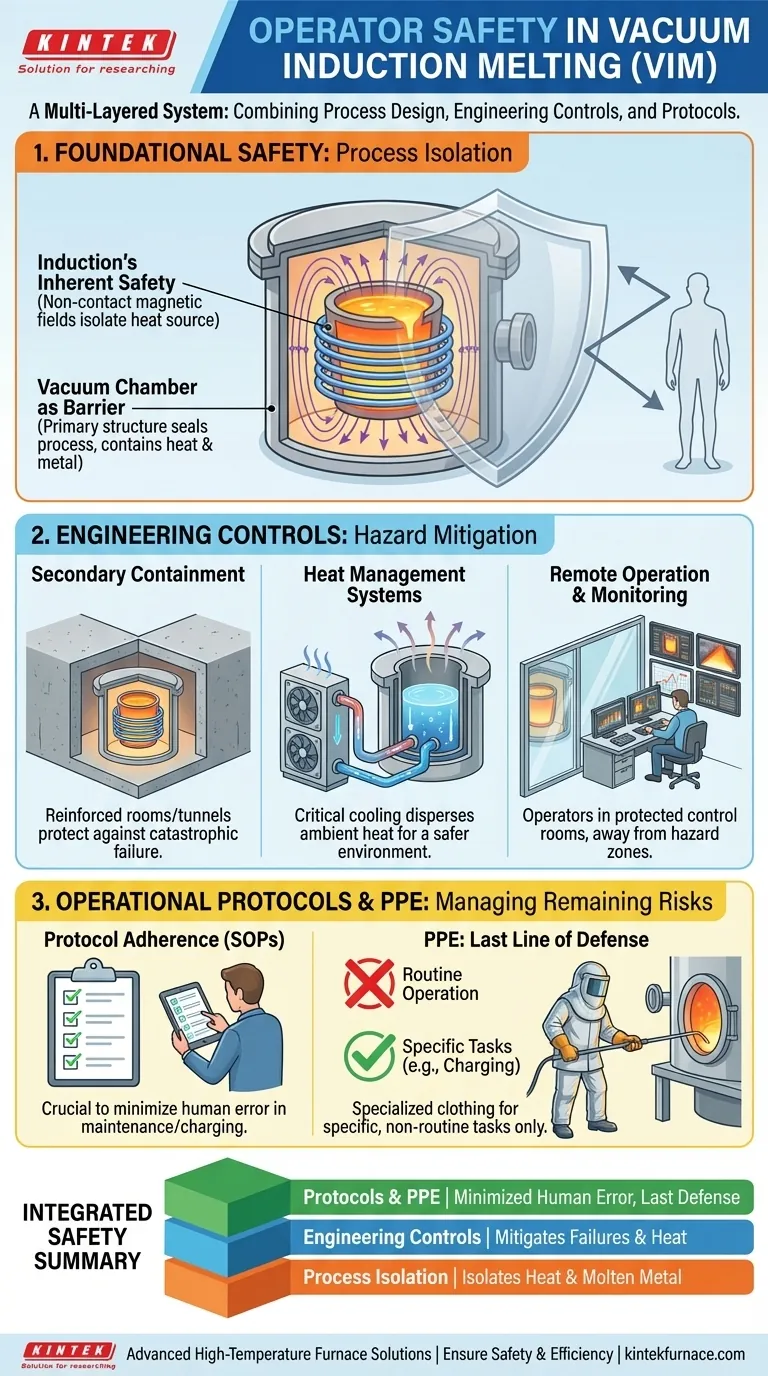

En la fusión por inducción al vacío, la seguridad del operador se garantiza principalmente a través de un sistema de múltiples capas que combina el diseño inherente del proceso, controles de ingeniería robustos y protocolos operativos específicos. El horno está contenido físicamente, a menudo dentro de un túnel o recinto, para aislar al personal del calor extremo y de posibles incidentes relacionados con la fusión, mientras que se exige a los operadores que utilicen ropa de protección especializada para tareas específicas.

El calor extremo y las condiciones de vacío de la fusión por inducción al vacío (VIM) presentan riesgos operativos significativos. Sin embargo, la seguridad no es simplemente una precaución adicional; es un principio de diseño inherente al proceso, donde la cámara de vacío del horno y la física del calentamiento por inducción proporcionan las capas primarias de protección.

El principio fundamental de seguridad: Aislamiento del proceso

La forma más segura de manejar un peligro es aislarlo. El proceso VIM se basa en este concepto central, utilizando tanto las leyes de la física como la propia cámara de vacío como las primeras líneas de defensa.

Seguridad inherente de la inducción

El poder del calentamiento por inducción reside en su uso de campos magnéticos sin contacto. La bobina de inducción, que genera el calor, permanece fuera del crisol que contiene el metal fundido.

Esto significa que la fuente de calor principal está físicamente aislada de la pieza de trabajo. Esta separación fundamental permite que todo el proceso de fusión se selle dentro de un recipiente de contención robusto.

La cámara de vacío como barrera física

La cámara de vacío no es solo para crear un entorno de fusión puro; es una estructura de seguridad principal. Está diseñada para contener el inmenso calor y el metal fundido mismo.

Al sellar el proceso, la cámara protege a los operadores de la exposición directa al calor, la radiación y las posibles salpicaduras durante el funcionamiento normal.

Controles de ingeniería para la mitigación de peligros

Más allá de la seguridad inherente del proceso, se implementan controles de ingeniería específicos para gestionar los riesgos residuales y proteger contra fallos del sistema.

Contención estructural secundaria

Los hornos de alta capacidad se ubican a menudo dentro de un túnel de hormigón armado o una sala segregada y dedicada.

Esta estructura actúa como una barrera de contención secundaria. En caso de un fallo catastrófico de la cámara de vacío primaria, este recinto está diseñado para proteger las instalaciones circundantes y al personal.

Sistemas de gestión térmica

Un horno VIM irradia una enorme cantidad de calor. Los sofisticados sistemas de refrigeración para las paredes de la cámara y los componentes de potencia son fundamentales para la longevidad del equipo.

Estos sistemas también sirven una función de seguridad al ayudar a dispersar el calor ambiental, creando un entorno más controlado y seguro para cualquier personal que pueda necesitar estar en el área.

Operación y monitorización remota

Los sistemas VIM modernos se operan de forma remota desde una sala de control protegida. Esto aleja al operador de la vecindad inmediata del horno durante las fases más peligrosas de fusión y colada.

La monitorización continua a través de sensores y cámaras permite a los operadores supervisar el proceso sin exposición física directa, realizando ajustes inmediatos desde una posición de seguridad.

Comprensión de los riesgos restantes

Ningún proceso industrial está exento de riesgos. Comprender las limitaciones y los posibles puntos de fallo es fundamental para una gestión integral de la seguridad.

Los límites de la contención

El riesgo principal es una "perforación por quemadura" (burn-through), donde el metal fundido atraviesa el crisol y la cámara de vacío. Aunque es raro, es un evento grave que la contención secundaria está diseñada para manejar.

El elemento humano

La integridad del sistema depende del mantenimiento adecuado y la adhesión a los procedimientos operativos estándar (SOP). El error humano durante la carga, la toma de muestras o el mantenimiento puede introducir riesgos que los controles de ingeniería por sí solos no pueden prevenir.

La última línea de defensa: EPP

El equipo de protección personal (EPP), como la ropa aluminizada resistente al calor, no está destinado a proteger durante la operación rutinaria y remota.

En cambio, es la última línea de defensa para los trabajadores que realizan tareas específicas que requieren una mayor proximidad al horno, como la carga de materiales, el mantenimiento o la respuesta a una condición anómala.

Tomar la decisión correcta para su objetivo

Comprender estas capas integradas de protección es clave para gestionar eficazmente el riesgo en cualquier función asociada con las operaciones VIM.

- Si su enfoque principal es la ingeniería de procesos: Reconozca que la cámara de vacío sirve un doble propósito como entorno de proceso y barrera de seguridad primaria.

- Si su enfoque principal es la seguridad de las instalaciones: Su prioridad debe ser verificar la integridad de las estructuras de contención secundarias, como túneles o muros cortafuegos, y asegurar que los sistemas de gestión térmica funcionen siempre.

- Si su enfoque principal es la gestión operativa: Enfatice la formación rigurosa en SOP, ya que la operación remota puede enmascarar problemas emergentes si los operadores no están vigilantes y bien capacitados.

Al apreciar la seguridad como un aspecto profundamente integrado de la tecnología, puede garantizar la integridad y seguridad de sus operaciones de fusión al vacío.

Tabla de resumen:

| Capa de seguridad | Características clave | Beneficios |

|---|---|---|

| Aislamiento del proceso | Cámara de vacío, calentamiento por inducción sin contacto | Aísla el calor y el metal fundido, reduciendo la exposición directa |

| Controles de ingeniería | Contención secundaria, sistemas de refrigeración, operación remota | Mitiga los riesgos por fallos y la dispersión del calor |

| Protocolos operativos | SOP, EPP para tareas específicas | Minimiza el error humano y proporciona la última línea de defensa |

Garantice una seguridad y eficiencia inigualables en su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios equipos fiables como hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización adapta cada solución a sus necesidades experimentales únicas, mejorando la protección del operador y la integridad del proceso. Contáctenos hoy para discutir cómo podemos apoyar su fusión por inducción al vacío y otras aplicaciones de alta temperatura.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son las principales aplicaciones de los hornos de fusión por inducción al vacío (VIM)? Logre una pureza metálica inigualable para industrias críticas

- ¿Cómo funciona la fusión por inducción al vacío? Logre aleaciones de ultra alta pureza y alto rendimiento

- ¿Cuáles son los beneficios clave del uso de hornos de fusión al vacío? Logre una pureza y un control superiores para aleaciones de alto rendimiento

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5