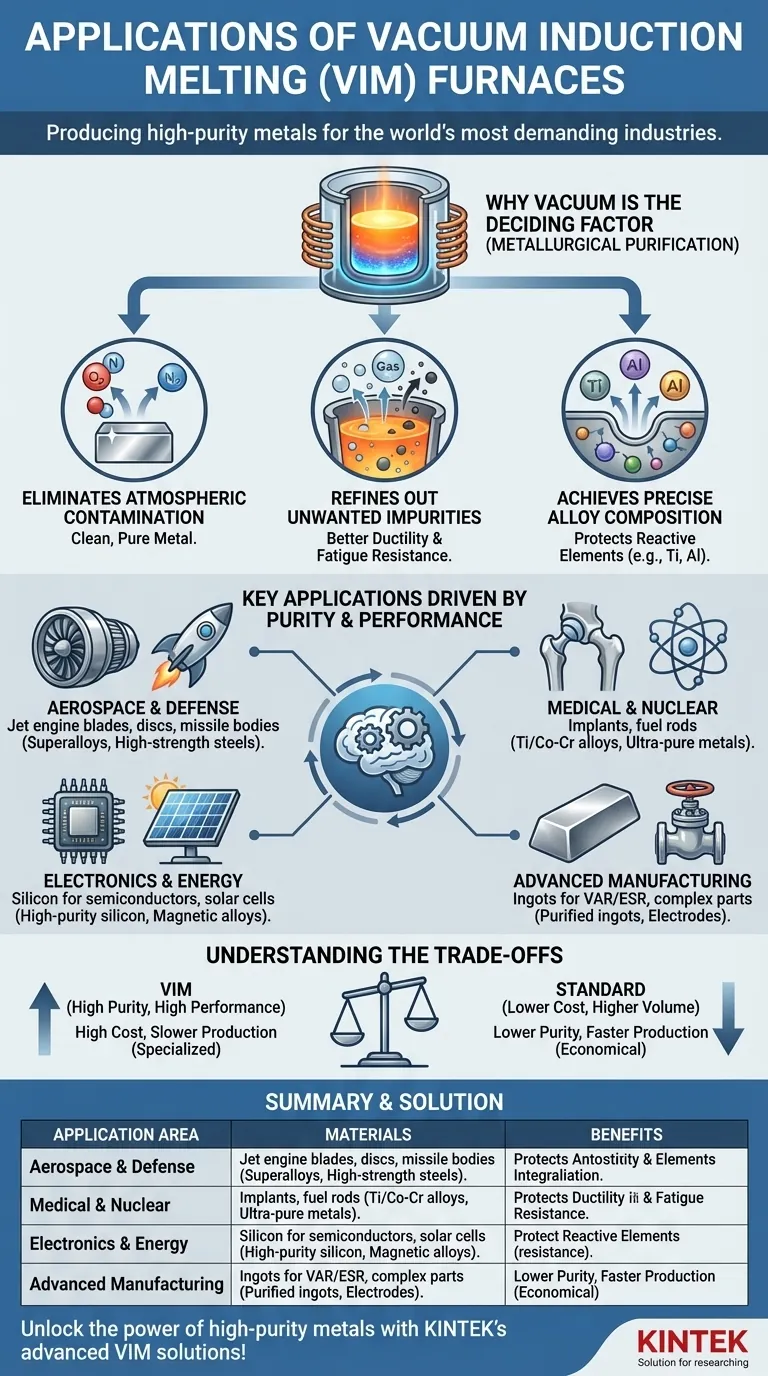

En esencia, un horno de fusión por inducción al vacío (VIM) se utiliza para producir los metales y aleaciones de mayor pureza requeridos por las industrias más exigentes del mundo. Sus aplicaciones principales se encuentran en sectores como el aeroespacial, la defensa, la energía nuclear y el médico, donde el fallo del material puede tener consecuencias catastróficas. El VIM es el proceso preferido para crear superaleaciones, aceros especiales de alta resistencia y otros materiales avanzados que no se pueden producir en un entorno de fusión al aire.

La perspectiva crucial es que el VIM no se trata solo de fundir metal; se trata de purificación metalúrgica. El entorno de vacío es la característica clave, que permite la eliminación de contaminantes atmosféricos y elementos indeseables para crear materiales con resistencia, pureza y rendimiento superiores.

Por qué el vacío es el factor decisivo

El "vacío" en VIM es lo que lo diferencia de todos los demás procesos de fusión por inducción. Este entorno controlado cambia fundamentalmente cómo se comporta el metal, permitiendo un nivel de calidad que de otro modo sería inalcanzable.

Eliminación de la contaminación atmosférica

En un horno estándar, el metal fundido reacciona con el oxígeno y el nitrógeno del aire, formando óxidos y nitruros. Estas impurezas quedan atrapadas en el producto final, creando puntos débiles que pueden provocar fallos prematuros.

Un horno VIM crea un vacío fuerte, eliminando prácticamente todo el aire. Esto evita que estas reacciones se produzcan, lo que da como resultado un metal excepcionalmente limpio y puro.

Refinación de impurezas no deseadas

El entorno de vacío también refina activamente el metal fundido. Los elementos no deseados con alta presión de vapor, como el plomo, el bismuto, el azufre y los gases disueltos como el hidrógeno, se hierven literalmente fuera de la masa fundida y son eliminados por el sistema de vacío.

Este paso de refinación es fundamental para mejorar las propiedades mecánicas como la ductilidad y la resistencia a la fatiga.

Lograr una composición de aleación precisa

Muchos materiales avanzados, en particular las superaleaciones, dependen de elementos reactivos como el titanio y el aluminio para su resistencia a altas temperaturas. En una fusión al aire, estos valiosos elementos se oxidarían rápidamente y se perderían.

Dentro de un horno VIM, estos elementos reactivos están protegidos. Esto permite la creación de aleaciones con composiciones químicas extremadamente precisas y repetibles, asegurando que cada lote cumpla con las especificaciones exactas.

Aplicaciones clave impulsadas por la pureza y el rendimiento

Las capacidades únicas del VIM permiten directamente la producción de componentes para aplicaciones críticas y de alto riesgo.

Aeroespacial y Defensa

Este es el mayor usuario de la tecnología VIM. El proceso es esencial para producir superaleaciones a base de níquel utilizadas en palas de turbina de motores a reacción, discos y otros componentes que deben soportar temperaturas extremas y tensión rotacional. También se utiliza para aceros de alta resistencia en cuerpos de misiles y componentes de cohetes.

Médico y Nuclear

El cuerpo humano es un entorno agresivo, y los implantes médicos como las articulaciones artificiales requieren materiales que sean tanto biocompatibles como altamente resistentes a la corrosión. El VIM se utiliza para producir las aleaciones de titanio y cobalto-cromo ultrapuras para estos dispositivos.

De manera similar, la fiabilidad absoluta requerida para las barras de combustible nuclear y otros componentes del reactor exige el uso de VIM para garantizar la integridad y pureza del material.

Electrónica y Energía

La producción de silicio de alta pureza para semiconductores y células solares depende de la fusión al vacío para lograr las propiedades electrónicas necesarias. El proceso también se utiliza para crear aleaciones magnéticas especializadas y otros materiales para la industria electrónica.

Fabricación Avanzada

El VIM es a menudo el primer paso en un proceso de fabricación de múltiples etapas. Se utiliza para fundir lingotes o electrodos purificados y grandes que se refinarán posteriormente mediante procesos secundarios como el remoldeado por arco de vacío (VAR) o el remoldeado por escoria eléctrica (ESR). También se utiliza para fundir piezas intrincadas, como válvulas de alto rendimiento para el procesamiento químico corrosivo.

Comprensión de las compensaciones

Aunque potente, el VIM es una herramienta especializada. No es la opción correcta para todas las aplicaciones de fusión debido a sus complejidades y costes inherentes.

Alto coste y complejidad

Los hornos VIM son significativamente más caros de comprar, operar y mantener que los hornos de fusión al aire estándar. Los sistemas de vacío, los controles sofisticados y los diseños de cámara robustos contribuyen a este alto coste.

Ciclos de producción más lentos

El proceso de cargar el horno, evacuar la cámara a un vacío profundo, fundir, refinar y enfriar requiere mucho tiempo. Esto resulta en una menor producción en comparación con los métodos de fusión continua o de mayor volumen.

No es una solución universal

Para el acero de grado estándar, el hierro fundido o las aleaciones de aluminio donde la pureza extrema no es el requisito principal, el VIM es excesivo. Los métodos más económicos, como los hornos de inducción convencionales u hornos de arco eléctrico, son más adecuados para estas aplicaciones de gran volumen.

Tomar la decisión correcta para su objetivo

Seleccionar un proceso de fusión requiere alinear la capacidad de la tecnología con los requisitos de uso final del material.

- Si su principal preocupación es el rendimiento y la pureza extremos: El VIM es la opción esencial para aplicaciones como superaleaciones aeroespaciales o implantes médicos donde la integridad del material es innegociable.

- Si su principal preocupación es una química de aleación precisa y compleja: El VIM es necesario para proteger los elementos reactivos y lograr los objetivos de composición exactos requeridos para muchas aleaciones avanzadas.

- Si su principal preocupación es la producción de metal rentable y de gran volumen: Los hornos de arco o de inducción al aire más simples son una solución mucho más económica para los materiales que no exigen el nivel de purificación del VIM.

En última instancia, elegir VIM es una decisión de priorizar la calidad y el rendimiento del material sin igual por encima de todas las demás consideraciones.

Tabla de resumen:

| Área de aplicación | Materiales clave producidos | Beneficios principales |

|---|---|---|

| Aeroespacial y Defensa | Superaleaciones a base de níquel, aceros de alta resistencia | Resistencia a temperaturas extremas, alta resistencia para motores a reacción y misiles |

| Médico | Aleaciones de titanio y cobalto-cromo | Biocompatibilidad, resistencia a la corrosión para implantes |

| Nuclear | Metales ultrapuros para barras de combustible | Fiabilidad, integridad del material en reactores |

| Electrónica y Energía | Silicio de alta pureza, aleaciones magnéticas | Propiedades electrónicas superiores para semiconductores y células solares |

| Fabricación Avanzada | Lingotes purificados, electrodos para procesamiento posterior | Permite aleaciones y piezas complejas para aplicaciones de alto rendimiento |

¡Desbloquee el poder de los metales de alta pureza con las soluciones avanzadas de fusión por inducción al vacío de KINTEK! Aprovechando una excelente I+D y fabricación interna, ofrecemos a diversos laboratorios sistemas de hornos a medida para altas temperaturas, incluidos hornos de mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, brindando una calidad y un rendimiento de material superiores para aplicaciones críticas en aeroespacial, médica y más allá. Contáctenos hoy para discutir cómo nuestros hornos VIM pueden elevar su investigación y producción.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza