El argón se utiliza como atmósfera protectora en los hornos de inducción principalmente porque es un gas químicamente inerte. Desplaza el oxígeno y otros gases atmosféricos reactivos, formando una manta estable sobre el metal fundido que previene la oxidación, elimina las impurezas y preserva la composición química precisa de la aleación.

El problema central no es solo prevenir el óxido; se trata de un control absoluto del proceso. La elección de una atmósfera protectora como el argón es una decisión de ingeniería deliberada para garantizar la pureza metalúrgica y las propiedades finales del material fundido.

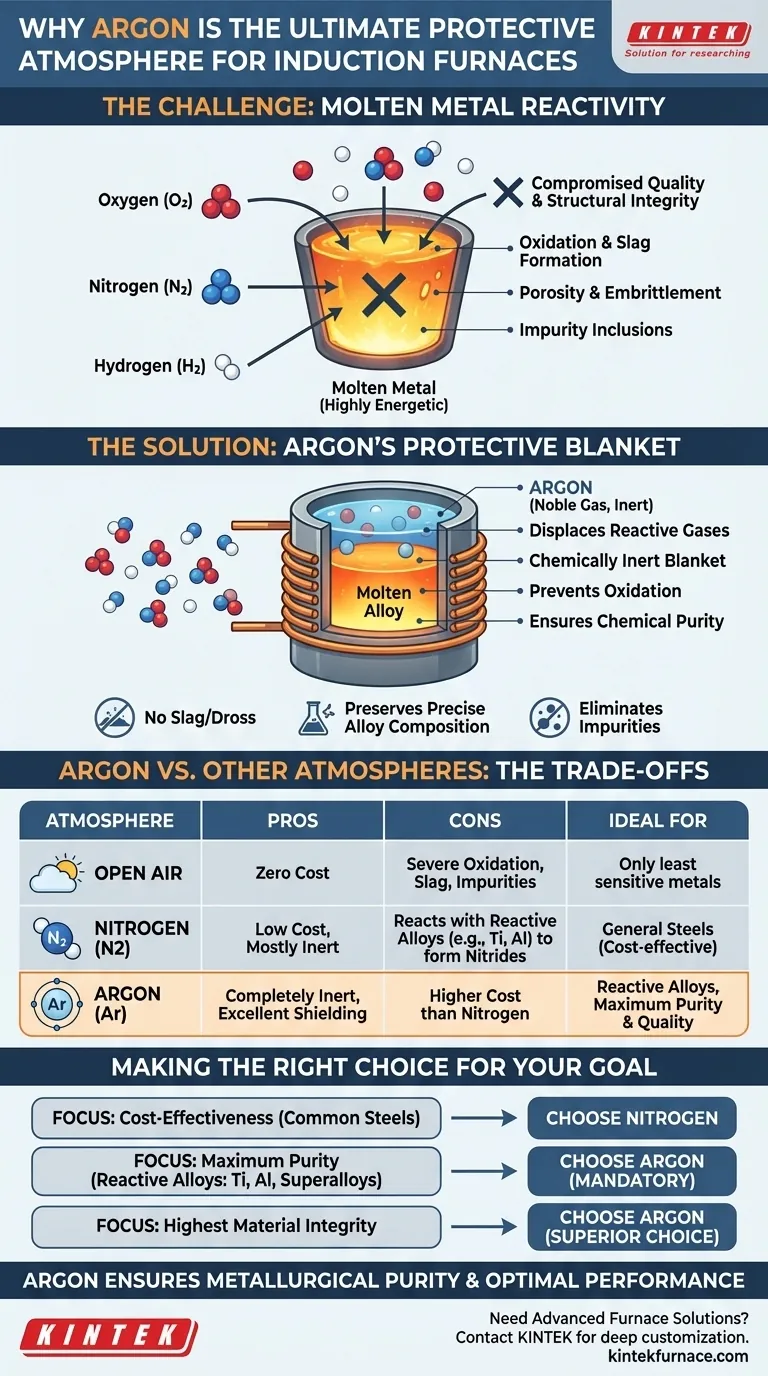

El desafío fundamental: la reactividad del metal fundido

Por qué el metal fundido es vulnerable

A las altas temperaturas alcanzadas en un horno de inducción, los metales se encuentran en un estado altamente energético. Sus átomos están preparados para reaccionar con cualquier elemento disponible, particularmente con los de la atmósfera circundante.

El problema con el oxígeno

La amenaza más inmediata es el oxígeno. Cuando el metal fundido se expone al aire, se oxida rápidamente, formando una capa de óxidos, comúnmente conocida como escoria o dross.

Esta oxidación provoca dos problemas importantes. Primero, resulta en una pérdida directa del valioso metal en sí. Segundo, estas inclusiones de óxido pueden quedar atrapadas en la fundición final, creando puntos débiles que comprometen la integridad estructural del material, lo que lleva a la fragilidad y a fallas prematuras.

Contaminación de otros gases

El oxígeno no es la única preocupación. El nitrógeno y el hidrógeno, también presentes en el aire, pueden disolverse en el metal fundido. Esto puede provocar problemas como la porosidad (burbujas de gas atrapadas en el metal sólido) y la fragilización por hidrógeno, lo que degrada gravemente el rendimiento del material.

Cómo el argón proporciona una solución

El principio de inercia

El argón es un gas noble, lo que significa que su capa electrónica más externa está completamente llena. Como resultado, prácticamente no tiene tendencia a compartir electrones ni a formar enlaces químicos con otros elementos, incluso a temperaturas extremas. Es, a todos los efectos prácticos, químicamente no reactivo.

Desplazando la amenaza

Al inundar la cámara del horno con argón, el aire reactivo más ligero (que es aproximadamente 21% oxígeno y 78% nitrógeno) se desplaza físicamente. Debido a que el argón es más denso que el aire, forma eficazmente una "manta" pesada y estable directamente sobre la superficie del metal fundido, protegiéndolo del contacto con la atmósfera.

Garantizando la pureza química

Dado que el argón no reacciona con el baño fundido, asegura que la química de la aleación final permanezca exactamente como se desea. Los elementos de aleación costosos y sensibles no se pierden por oxidación, y no se introducen impurezas no deseadas. Esto garantiza que el producto final cumpla con sus especificaciones metalúrgicas precisas.

Comprendiendo las ventajas y desventajas: argón frente a otras atmósferas

La base: aire libre

La fundición en una atmósfera de aire libre es la opción predeterminada, pero solo es adecuada para los metales menos sensibles donde una pérdida significativa de material y la formación de óxido son aceptables. Esta no es una opción viable para aleaciones de alta calidad o reactivas.

El competidor: nitrógeno

El nitrógeno también es en su mayoría inerte y es significativamente más barato que el argón, lo que lo convierte en la atmósfera protectora más común para aplicaciones de propósito general, especialmente para la fundición de aceros al carbono estándar y de baja aleación.

Sin embargo, el nitrógeno no es verdaderamente inerte. A altas temperaturas, puede reaccionar con ciertos elementos —especialmente titanio, aluminio y aceros con alto contenido de cromo— para formar nitruros. Estos nitruros pueden ser perjudiciales para las propiedades del material, lo que hace que el nitrógeno sea inadecuado para estas aleaciones reactivas.

El especialista: helio

El helio también es un gas noble completamente inerte. Sin embargo, es mucho menos denso que el aire y significativamente más caro que el argón. Su baja densidad lo hace menos efectivo para formar una manta estable, y su alto costo reserva su uso para aplicaciones científicas o de soldadura muy especializadas, no típicamente para el recubrimiento de hornos.

Tomando la decisión correcta para su objetivo

La selección de la atmósfera protectora correcta es una decisión crítica basada en el material que se procesa y la calidad requerida del producto final.

- Si su objetivo principal es la rentabilidad para aceros comunes: El nitrógeno es casi siempre la opción más económica para prevenir la oxidación básica.

- Si su objetivo principal es la máxima pureza y calidad para aleaciones reactivas: El argón es la opción obligatoria para fundir titanio, aluminio, superaleaciones de níquel o aceros inoxidables especiales sin formar nitruros no deseados.

- Si su objetivo principal es la mayor integridad posible del material: El argón proporciona la protección más absoluta y confiable contra cualquier forma de reacción atmosférica, lo que lo convierte en la elección técnica superior.

En última instancia, su elección de gas protector es una decisión fundamental que dicta directamente la calidad, el rendimiento y la fiabilidad de su producto fundido final.

Tabla de resumen:

| Aspecto | Detalles clave |

|---|---|

| Razón principal | El argón es químicamente inerte, previniendo reacciones con metales fundidos. |

| Beneficios clave | Previene la oxidación, elimina impurezas, preserva la composición de la aleación. |

| Comparación con otros gases | Más eficaz que el nitrógeno para aleaciones reactivas; más estable y rentable que el helio. |

| Casos de uso ideales | Esencial para fundir titanio, aluminio, superaleaciones de níquel y aceros especiales. |

¿Necesita una solución confiable de atmósfera protectora para su horno de inducción? KINTEK aprovecha una investigación y desarrollo excepcionales y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus requisitos experimentales únicos, garantizando la pureza metalúrgica y el rendimiento óptimo de sus aleaciones. Contáctenos hoy para discutir cómo podemos mejorar su proceso con soluciones personalizadas.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento