La gestión de la volatilidad del samario requiere una estrategia de compensación proactiva. Dado que el samario posee una alta presión de vapor saturado, tiende naturalmente a volatilizarse y escaparse durante los procesos de fusión al vacío a alta temperatura, como la fusión por arco. Para contrarrestar esta pérdida inevitable y asegurar que la aleación final coincida con el diseño previsto, los metalúrgicos añaden intencionadamente una cantidad específica en exceso de samario—típicamente alrededor del 2% en peso—a la mezcla de carga inicial.

La clave para la producción estable de aleaciones de Sm-Co-Fe es la "compensación de evaporación". Al tener en cuenta la pérdida predecible de samario debido a su alta presión de vapor, los fabricantes añaden un exceso calculado del elemento para asegurar que el producto final cumpla con estrictas especificaciones de composición.

La Física de la Volatilización

Alta Presión de Vapor Saturado

El samario difiere significativamente de otros metales de transición en la matriz de la aleación, como el cobalto o el hierro.

Su característica definitoria en este contexto es una alta presión de vapor saturado. Esta propiedad hace que el elemento sea químicamente inestable cuando se somete a calor extremo bajo vacío.

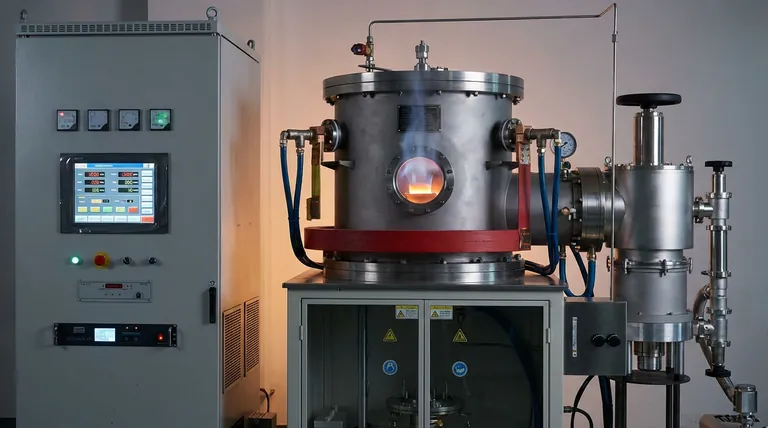

El Entorno de Fusión

La fusión al vacío es esencial para la pureza, pero exacerba la volatilidad del samario.

A medida que la temperatura aumenta para fundir el cobalto y el hierro, el entorno facilita la evaporación del samario. Sin intervención, esto conduce a un producto final deficiente en samario en comparación con el cálculo original.

Implementación de la Compensación de Evaporación

El Principio de la Adición en Exceso

Para gestionar esta volatilidad, los ingenieros no intentan detener la evaporación; más bien, la anticipan.

Este método se conoce como compensación de evaporación. Al añadir más material del que teóricamente se requiere, el proceso tiene en cuenta la porción que se perderá en la cámara de vacío.

Proporciones Específicas de Compensación

La referencia principal indica una línea base estándar para esta compensación.

Se añade una adición típica de 2% en peso de samario a la mezcla inicial. Esta proporción específica se calcula para compensar las pérdidas por volatilización incurridas durante el proceso de fusión por arco.

Objetivo de la Composición de Diseño

El objetivo final de esta adición en exceso es la precisión composicional.

El samario "extra" actúa como un amortiguador sacrificial. Una vez que el proceso de fusión se completa y la porción volátil se ha evaporado, el contenido restante de samario se alinea perfectamente con el diseño de aleación previsto.

Comprensión de los Compromisos

Precisión vs. Estimación

Si bien añadir un 2% en peso es una directriz estándar, es una estimación basada en tasas de pérdida típicas.

Si los parámetros de fusión cambian (por ejemplo, tiempos de fusión más largos o presiones de vacío diferentes), la tasa de pérdida puede fluctuar. Confiar únicamente en un porcentaje fijo sin monitorear las variables del proceso puede llevar a una ligera deriva composicional.

El Costo de la Compensación

El samario es un valioso elemento de tierras raras.

Permitir intencionadamente que una porción se evapore representa un costo de material. Sin embargo, este costo se acepta como un compromiso necesario para garantizar la integridad estructural y magnética de la aleación final de Sm-Co-Fe.

Dominio del Control de la Composición de Aleaciones

Lograr la estequiometría correcta en las aleaciones de Sm-Co-Fe depende del equilibrio entre la termodinámica y las entradas prácticas.

- Si su enfoque principal es la precisión composicional: Adhiérase al método de compensación de evaporación añadiendo aproximadamente un 2% en peso de samario en exceso a su carga inicial.

- Si su enfoque principal es la repetibilidad del proceso: Asegúrese de que su temperatura y duración de fusión permanezcan constantes para mantener la tasa de volatilización consistente con sus cálculos de compensación.

Al anticipar la pérdida inevitable de elementos volátiles, transforma una inestabilidad química en una variable de fabricación controlable.

Tabla Resumen:

| Factor | Descripción | Enfoque de Gestión |

|---|---|---|

| Desafío Físico | Alta Presión de Vapor Saturado | Anticipar la evaporación inevitable bajo vacío |

| Pérdida de Material | Volatilización del Samario | Usar "Compensación de Evaporación" (Adición en exceso) |

| Proporción Estándar | ~2% en peso de exceso de Samario | Compensar pérdidas específicas durante la fusión por arco |

| Objetivo del Proceso | Precisión Estequiométrica | Asegurar que la aleación final coincida con el diseño objetivo |

| Variable Clave | Tiempo y Presión de Fusión | Mantener constantes para una composición repetible |

Optimice su Producción de Aleaciones Sm-Co-Fe con KINTEK

La precisión es importante cuando se manejan elementos de tierras raras volátiles como el samario. En KINTEK, entendemos que las aleaciones de alto rendimiento requieren más que solo materias primas: requieren entornos controlados e ingeniería experta.

Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con otros hornos especializados de alta temperatura para laboratorio. Todos nuestros sistemas son totalmente personalizables para manejar la termodinámica específica de sus proyectos únicos, asegurando un control constante de calor y vacío para minimizar la pérdida impredecible de material.

¿Listo para lograr resultados estequiométricos perfectos? Contacte a nuestros expertos hoy mismo para encontrar la solución térmica ideal para sus necesidades de laboratorio o fabricación industrial.

Referencias

- Zhi Hong Zhu, Jiashuo Zhang. Effect of Fe Content on Phase Behavior of Sm–Co–Fe Alloys During Solidification and Aging. DOI: 10.3390/ma18081854

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

La gente también pregunta

- ¿Qué papel juega un horno de Fusión por Inducción al Vacío (VIM) en el reciclaje de acero de baja aleación? Garantizar la pureza.

- ¿Qué prácticas de mantenimiento se recomiendan para los hornos de fundición al vacío? Garantizar la fiabilidad a largo plazo y el tiempo de actividad

- ¿Qué es la fusión por inducción al vacío (VIM) de superaleaciones? Consiga una pureza superior para entornos extremos

- ¿Cómo mejora el sistema de control de un horno de fusión por inducción la operación? Aumente la eficiencia y la precisión en la fusión de metales

- ¿Cómo ayuda un ambiente de vacío en la purificación de metales? Lograr alta pureza y propiedades mejoradas

- ¿Por qué se utilizan tubos huecos de cobre para las bobinas del horno de inducción? Refrigeración esencial para la fusión de alta potencia

- ¿Cuál es el papel de los hornos de inducción de frecuencia media en la soldadura fuerte y la soldadura blanda? Lograr un calentamiento rápido, preciso y localizado

- ¿Cuáles son las funciones principales de los hornos de Inducción por Vacío (VIM)? Lograr un procesamiento de metales de alta pureza