Un mantenimiento eficaz de un horno de fundición al vacío no es una tarea única, sino un proceso sistemático basado en tres pilares fundamentales. Requiere la inspección periódica de los sistemas de refrigeración por agua para evitar el sobrecalentamiento, la limpieza meticulosa de la cámara de vacío para evitar la contaminación del producto y la verificación constante de todos los componentes del sistema —desde las bombas de vacío hasta los termopares— para garantizar la integridad operativa y la seguridad.

El objetivo del mantenimiento del horno de vacío no es simplemente arreglar lo que está roto, sino crear un entorno altamente controlado. La verdadera fiabilidad proviene de gestionar de forma proactiva la integridad del vacío, la precisión térmica y la limpieza del sistema para prevenir fallos antes de que afecten a la producción.

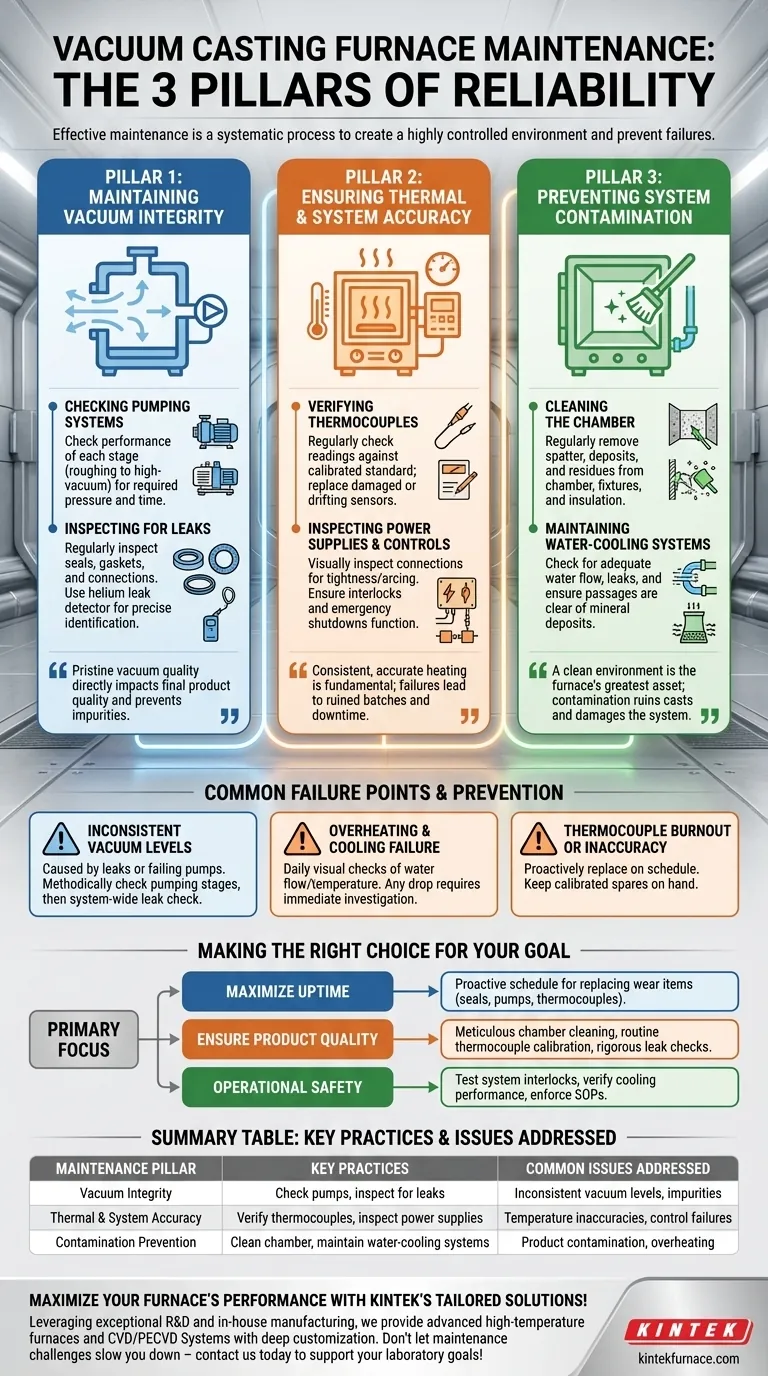

Los Tres Pilares de la Fiabilidad del Horno

Un programa de mantenimiento sólido se entiende mejor si se centra en los tres sistemas críticos que dictan el rendimiento y la longevidad de su horno de fundición al vacío.

Pilar 1: Mantenimiento de la Integridad del Vacío

La calidad de su vacío influye directamente en la calidad de su producto final. Cualquier compromiso en el sistema de vacío puede introducir impurezas y defectos.

Comprobación de los Sistemas de Bombeo

Sus bombas de vacío son el corazón del sistema. El mantenimiento debe incluir la comprobación del rendimiento de cada etapa de bombeo, desde la bomba de vacío primario hasta la bomba de alto vacío, para asegurar que alcanzan los niveles de presión requeridos en el tiempo especificado.

Inspección de Fugas

Incluso las fugas menores pueden degradar el entorno de vacío. Inspeccione periódicamente todos los sellos, juntas y conexiones en busca de signos de desgaste o daños. Se puede utilizar un detector de fugas de helio para la identificación precisa de los puntos de fuga en el sistema.

Pilar 2: Garantizar la Precisión Térmica y del Sistema

Una calefacción constante y precisa es fundamental para el proceso de fundición. Los fallos en los sistemas térmicos o de control pueden provocar lotes arruinados y un tiempo de inactividad significativo.

Verificación de Termopares

Los termopares son esenciales para la medición precisa de la temperatura, pero pueden fallar o desviarse, especialmente cuando se exponen a altas presiones de vapor de ciertos materiales. Compruebe regularmente sus lecturas con un estándar calibrado y reemplace cualquier pieza dañada o inexacta.

Inspección de Fuentes de Alimentación y Controles

La fuente de alimentación y los elementos calefactores son componentes críticos. Inspeccione visualmente todas las conexiones para comprobar su ajuste y si hay signos de arco eléctrico o sobrecalentamiento. Asegúrese de que todos los enclavamientos del sistema de control y los apagados de emergencia funcionan correctamente.

Pilar 3: Prevención de la Contaminación del Sistema

El entorno prístino dentro de un horno de vacío es su mayor activo. La contaminación puede arruinar las fundiciones y dañar el propio horno.

Limpieza de la Cámara

La cámara de vacío debe mantenerse impecablemente limpia. Retire regularmente cualquier salpicadura, depósito o residuo de las paredes de la cámara, accesorios y aislamiento. Esto previene el desgasificado, lo que puede comprometer el nivel de vacío y contaminar la fusión.

Mantenimiento de los Sistemas de Refrigeración por Agua

El sistema de refrigeración por agua evita que la carcasa del horno y los componentes críticos se sobrecalienten. Compruebe rutinariamente el flujo de agua adecuado, busque fugas y asegúrese de que los conductos de agua estén libres de depósitos minerales u obstrucciones que puedan restringir la refrigeración.

Puntos Comunes de Fallo y Cómo Evitarlos

Comprender los problemas comunes le ayuda a centrar sus esfuerzos de mantenimiento donde más importan. Ignorar estas áreas es el camino más rápido hacia un costoso tiempo de inactividad.

Niveles de Vacío Inconsistentes

Si su horno tiene dificultades para alcanzar o mantener su nivel de vacío objetivo, el problema casi siempre es una fuga o una bomba defectuosa. Comience comprobando metódicamente cada etapa de bombeo y luego pase a una comprobación de fugas en todo el sistema si las bombas funcionan correctamente.

Fallo por Sobrecalentamiento y Refrigeración

Un fallo catastrófico del sistema de refrigeración puede causar daños irreparables al horno. Las comprobaciones visuales diarias del flujo y la temperatura del agua no son negociables. Cualquier caída de presión o flujo debe activar una investigación inmediata.

Agotamiento o Imprecisión del Termopar

El fallo repentino de un termopar puede echar a perder un lote en curso. Reemplazar proactivamente los termopares según un calendario establecido, especialmente en aplicaciones de alto desgaste, es mucho más económico que reaccionar ante un fallo. Tenga siempre repuestos calibrados a mano.

Tomar la Decisión Correcta para su Objetivo

Su estrategia de mantenimiento debe alinearse con su prioridad operativa principal.

- Si su enfoque principal es maximizar el tiempo de actividad: Dé prioridad a un calendario proactivo para reemplazar los elementos de desgaste como sellos, bombas y termopares antes de que fallen.

- Si su enfoque principal es garantizar la calidad del producto: Enfatice la limpieza meticulosa de la cámara, la calibración rutinaria de los termopares y las comprobaciones rigurosas de fugas de vacío.

- Si su enfoque principal es la seguridad operativa: Concéntrese en probar los enclavamientos del sistema, verificar el rendimiento del sistema de refrigeración y aplicar procedimientos operativos estándar (SOP).

En última instancia, el mantenimiento constante es una inversión en fiabilidad, que garantiza que su horno funcione como un instrumento de precisión y no como una variable impredecible.

Tabla Resumen:

| Pilar de Mantenimiento | Prácticas Clave | Problemas Comunes Abordados |

|---|---|---|

| Integridad del Vacío | Comprobar bombas, inspeccionar fugas | Niveles de vacío inconsistentes, impurezas |

| Precisión Térmica y del Sistema | Verificar termopares, inspeccionar fuentes de alimentación | Imprecisiones de temperatura, fallos de control |

| Prevención de la Contaminación | Limpiar la cámara, mantener sistemas de refrigeración por agua | Contaminación del producto, sobrecalentamiento |

¡Maximice el rendimiento de su horno con las soluciones personalizadas de KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos hornos avanzados de alta temperatura como hornos de Muffle, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la fiabilidad y la eficiencia. No deje que los problemas de mantenimiento frenen su progreso: ¡contáctenos hoy para discutir cómo podemos apoyar sus objetivos de laboratorio!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje