En esencia, el sistema de control de un horno de inducción mejora la operación al transformarlo de un dispositivo de calentamiento de fuerza bruta en una herramienta metalúrgica precisa, automatizada y basada en datos. Al gestionar inteligentemente el flujo de energía, proporciona un control sin precedentes sobre el proceso de fusión, lo que lleva a mejoras significativas en la eficiencia, la consistencia, la seguridad y la inteligencia operativa general.

Un sistema de control moderno actúa como el cerebro del horno. Gestiona con precisión la potencia bruta de la inducción electromagnética, asegurando que cada kilovatio de energía se utilice de manera efectiva para lograr un resultado predecible y de alta calidad, al tiempo que proporciona los datos necesarios para la mejora continua.

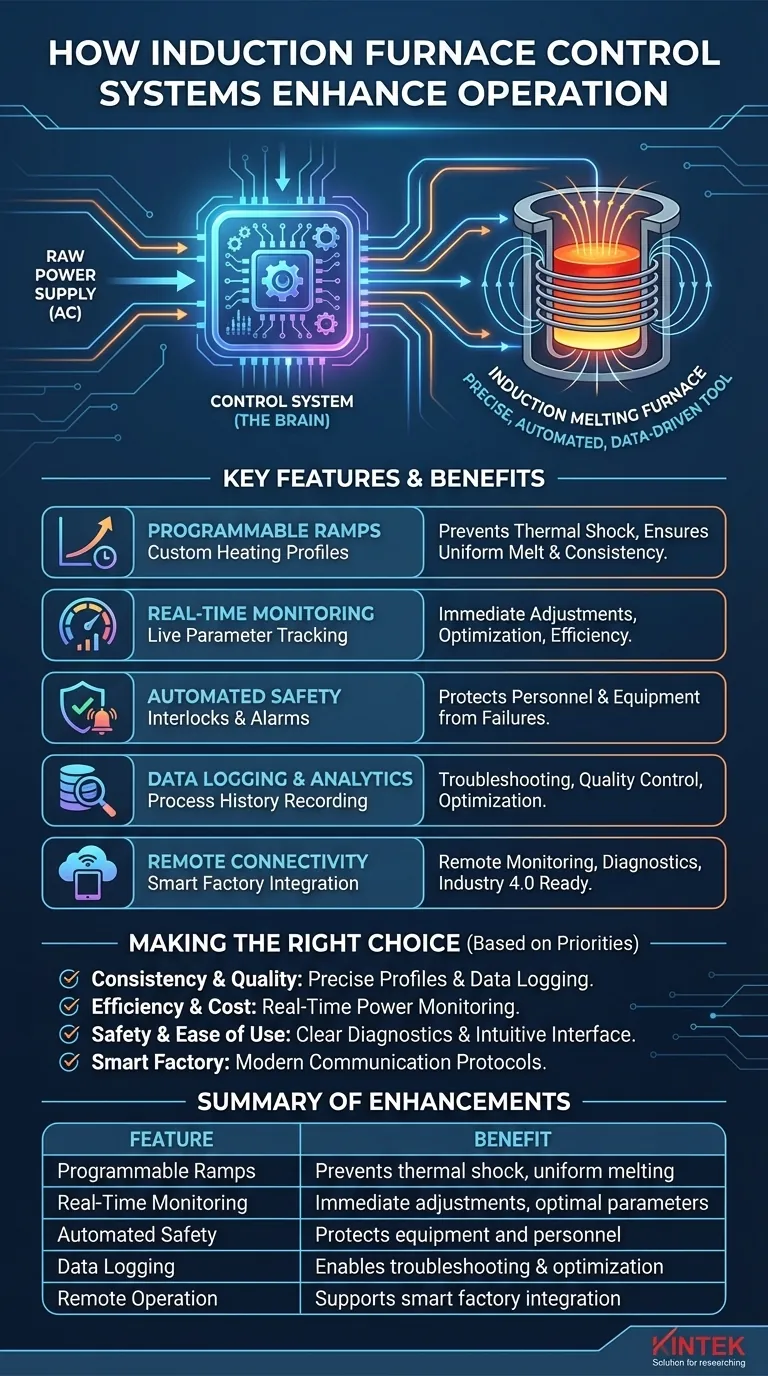

Del poder bruto al control preciso

Para comprender el valor del sistema de control, primero debemos entender qué es lo que controla. El principio fundamental de un horno de inducción es notablemente eficiente, pero requiere una gestión cuidadosa.

La física del calentamiento por inducción

Un horno de inducción utiliza una potente corriente alterna (CA) que fluye a través de una bobina de cobre. Esto crea un campo magnético que cambia rápidamente y que penetra la carga de metal conductora en el interior. El campo magnético, a su vez, induce potentes corrientes eléctricas —conocidas como corrientes de Foucault— directamente dentro del propio metal. La resistencia natural del metal a estas corrientes genera un calor intenso y preciso, lo que hace que se funda de adentro hacia afuera.

El papel del sistema de control

La función principal del sistema de control es gobernar la fuente de alimentación que alimenta la bobina. No es simplemente un interruptor de encendido/apagado. Regula meticulosamente el voltaje, la corriente y la frecuencia de la electricidad. Al hacerlo, dicta directamente la fuerza del campo magnético y, por lo tanto, la cantidad de calor generado en el metal en un momento dado.

Características clave que impulsan el rendimiento

Los sistemas de control modernos, a menudo construidos sobre plataformas digitales como DSP o procesadores ARM, vienen equipados con características que proporcionan beneficios operativos tangibles.

Rampas de temperatura y potencia programables

En lugar de aplicar toda la potencia inmediatamente, los operadores pueden programar perfiles de calentamiento específicos. Esto permite un aumento gradual de la temperatura, lo cual es fundamental para prevenir el choque térmico del revestimiento del horno y asegurar una fusión uniforme. Esta programabilidad garantiza que cada lote siga exactamente la misma receta probada.

Monitoreo y retroalimentación en tiempo real

Una interfaz intuitiva proporciona a los operadores un panel de control en vivo de los parámetros críticos. Esto incluye la temperatura de fusión actual, el consumo de energía (en kilovatios) y la frecuencia operativa. Esta retroalimentación constante permite ajustes inmediatos y asegura que el proceso se mantenga dentro de los parámetros óptimos.

Alarmas automatizadas y enclavamientos de seguridad

El sistema monitorea continuamente las condiciones anormales, como el sobrecalentamiento, la falla del agua de enfriamiento o las fallas eléctricas. Si se supera un umbral peligroso, puede activar una alarma o apagar automáticamente el horno, protegiendo tanto al personal como al equipo de una falla catastrófica.

Registro de datos para la optimización del proceso

El sistema de control registra cada detalle de cada ciclo de fusión. Estos datos históricos son invaluables para la resolución de problemas y el control de calidad. Si un lote tiene un defecto, puede revisar los registros de datos para identificar cualquier desviación del proceso estándar. Le permite analizar el consumo de energía por tonelada y refinar las recetas de fusión para una máxima eficiencia.

Operación remota y conectividad

Los hornos modernos cuentan con interfaces de comunicación enriquecidas. Esto permite el monitoreo remoto desde una sala de control central u oficina y permite el diagnóstico remoto por parte del fabricante. También es la puerta de entrada para integrar el horno en una "fábrica inteligente" o ecosistema de la Industria 4.0, compartiendo datos con los sistemas de gestión de toda la planta.

Entendiendo las compensaciones

Si bien los sistemas de control avanzados ofrecen inmensos beneficios, es crucial abordarlos con una clara comprensión de las consideraciones asociadas.

Inversión inicial vs. ROI a largo plazo

Un horno con un sistema de control sofisticado y rico en funciones conlleva un costo inicial más alto. Esta inversión debe sopesarse con el retorno a largo plazo, que proviene de facturas de energía más bajas, tasas de chatarra reducidas, consistencia mejorada del producto y costos laborales potencialmente más bajos a través de la automatización.

Complejidad vs. Capacidad

Una mayor capacidad a menudo conlleva una mayor complejidad. Si bien un sistema potente puede hacer más, puede requerir más capacitación para los operadores y el personal de mantenimiento. Una interfaz de usuario intuitiva no es un lujo; es esencial para garantizar que las funciones avanzadas del sistema se utilicen de manera efectiva.

Dependencia de los sistemas digitales

El software totalmente digital es potente, pero introduce una dependencia de la fiabilidad del sistema. Es fundamental asegurarse de que el sistema sea robusto, esté bien probado y cuente con el soporte del fabricante. Si bien es más fiable que los sistemas analógicos más antiguos, una falla de software puede detener la producción con la misma eficacia que una mecánica.

Tomando la decisión correcta para su operación

El sistema de control ideal depende completamente de sus prioridades operativas.

- Si su enfoque principal es la consistencia y el control de calidad: Un sistema con perfiles de fusión precisos y programables y un registro de datos completo es innegociable.

- Si su enfoque principal es la eficiencia operativa y la reducción de costos: Priorice un sistema con monitoreo detallado de energía en tiempo real para optimizar el uso de energía durante todo el ciclo de fusión.

- Si su enfoque principal es la seguridad y la facilidad de uso: Busque un sistema con una pantalla de diagnóstico clara, enclavamientos de seguridad robustos y una interfaz de operador altamente intuitiva.

- Si su enfoque principal es la integración en una fábrica inteligente: Asegúrese de que el sistema de control tenga protocolos de comunicación modernos (como Ethernet/IP o Profinet) para un intercambio de datos sin problemas.

En última instancia, el sistema de control adecuado eleva su proceso de fusión de un arte manual a una ciencia basada en datos.

Tabla resumen:

| Característica | Beneficio |

|---|---|

| Rampas de temperatura programables | Previene el choque térmico, asegura una fusión uniforme |

| Monitoreo en tiempo real | Permite ajustes inmediatos, mantiene parámetros óptimos |

| Enclavamientos de seguridad automatizados | Protege equipos y personal de fallas |

| Registro de datos | Permite la resolución de problemas y la optimización del proceso |

| Operación remota | Soporta la integración en fábricas inteligentes y diagnósticos remotos |

¿Listo para mejorar sus operaciones de fusión de metales con un horno de inducción de alto rendimiento? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestra experiencia puede aumentar su eficiencia, consistencia y seguridad.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear