En esencia, la Fusión por Inducción al Vacío (VIM) es un proceso altamente controlado para producir superaleaciones de calidad superior mediante la fusión de materias primas dentro de una cámara de vacío utilizando inducción electromagnética. Este método elimina impurezas y protege la química precisa y compleja requerida para materiales que deben funcionar en entornos extremos como motores a reacción y turbinas de generación de energía.

La idea crucial es que el vacío no es solo un escudo pasivo, sino una herramienta de refinación activa. Purifica el metal eliminando gases disueltos y elementos no deseados, al mismo tiempo que protege los elementos altamente reactivos, como el aluminio y el titanio, que otorgan a las superaleaciones su excepcional resistencia a altas temperaturas.

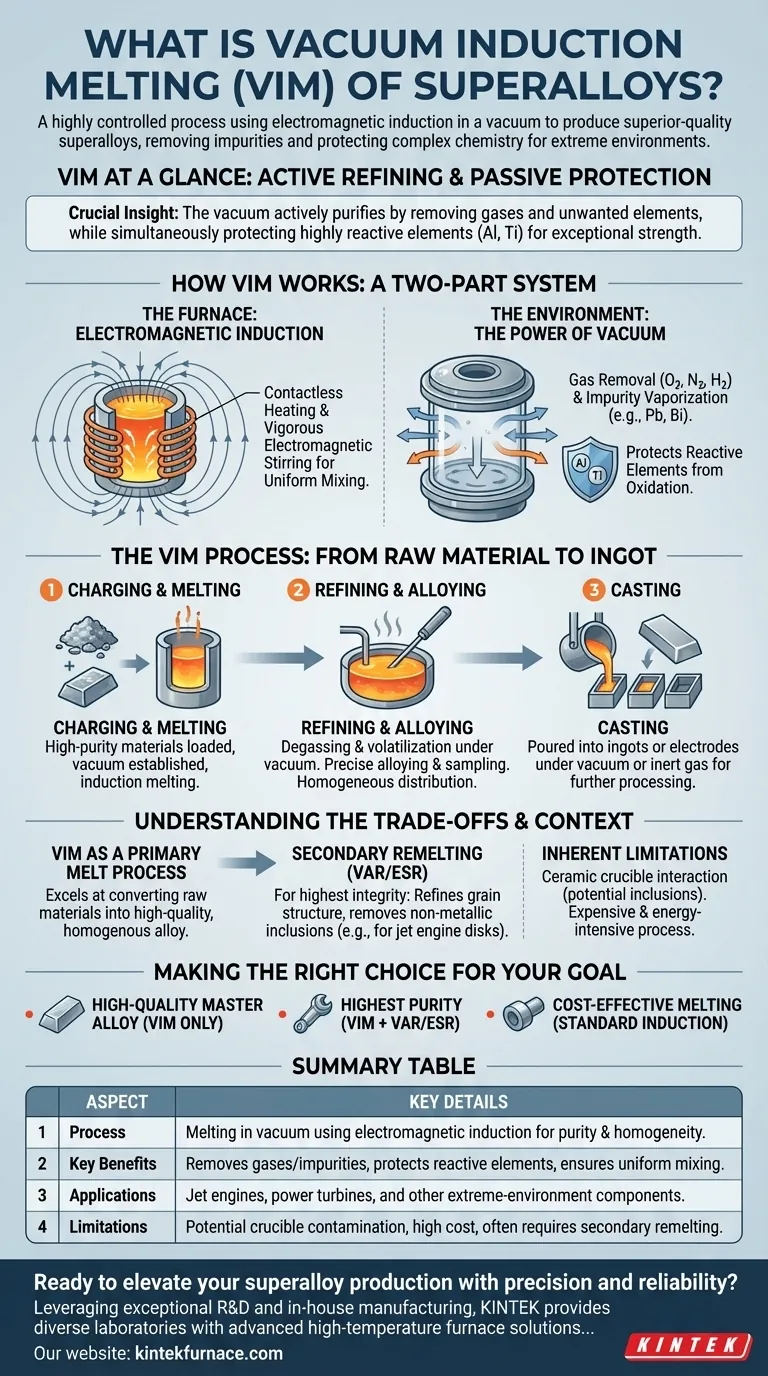

Cómo funciona la VIM: un sistema de dos partes

Para comprender la eficacia de la VIM, debe considerarla como la combinación de dos tecnologías centrales: el método de calentamiento y el entorno controlado.

El Horno: Inducción Electromagnética

El calentamiento por inducción utiliza potentes campos magnéticos alternos para generar calor directamente dentro de la carga metálica misma.

Este método de calentamiento sin contacto es inherentemente limpio, ya que previene la contaminación que podría ocurrir con los hornos tradicionales de combustión o los arcos eléctricos.

Los campos magnéticos también crean una acción de agitación natural y vigorosa en el metal fundido. Esta agitación electromagnética es fundamental para garantizar que la aleación se mezcle perfectamente, lo que resulta en un producto final químicamente uniforme y consistente.

El Entorno: El poder del vacío

Colocar el horno de inducción en una cámara de vacío es lo que eleva la VIM a un proceso de alta pureza.

Primero, el vacío protege la fusión al eliminar gases atmosféricos como el oxígeno y el nitrógeno. Esto previene la formación de impurezas de óxido (inclusiones) que pueden comprometer la resistencia de un material.

Segundo, el vacío purifica activamente el metal fundido. Extrae gases disueltos como hidrógeno, oxígeno y nitrógeno del líquido, y también provoca que los elementos traza nocivos y de bajo punto de ebullición (como el plomo o el bismuto) se vaporicen y se eliminen.

Finalmente, el vacío permite un control preciso sobre la química de la aleación. Las superaleaciones dependen de elementos reactivos como el aluminio (Al) y el titanio (Ti) para su resistencia. En una atmósfera normal, estos elementos se oxidarían rápidamente y se perderían. El vacío los protege, permitiendo adiciones precisas para cumplir con especificaciones exigentes.

El Proceso VIM: de la Materia Prima al Lingote

El proceso VIM es una secuencia meticulosamente controlada diseñada para maximizar la calidad en cada etapa.

Etapa 1: Carga y Fusión

Los metales crudos y elementos de aleación de alta pureza se cargan en el crisol del horno, que se sella dentro de la cámara de vacío. Luego se extrae el aire para crear el nivel de vacío requerido.

Una vez establecido el vacío, se aplica energía a la bobina de inducción, fundiendo la carga.

Etapa 2: Refinación y Aleación

Esta es la etapa más crítica. El baño fundido se mantiene al vacío a temperatura, permitiendo una extensa desgasificación y la volatilización de impurezas.

Durante este período de refinación, los operarios pueden tomar muestras para análisis químico y realizar adiciones precisas de elementos de aleación para alcanzar la composición objetivo perfecta. La agitación electromagnética garantiza que estas adiciones se distribuyan homogéneamente.

Etapa 3: Fundición

Una vez verificada la química, la superaleación fundida se vierte en moldes para crear grandes lingotes o electrodos, generalmente mientras aún está bajo vacío o una atmósfera de gas inerte protector (como argón).

Estos productos pueden utilizarse directamente o, más comúnmente, servir como material de entrada para un mayor refinamiento.

Comprender las Compensaciones y el Contexto

Aunque es potente, la VIM forma parte de un ecosistema más amplio de procesamiento de materiales. Comprender su función y limitaciones es clave.

VIM como Proceso de Fusión Primaria

La VIM es una técnica de fusión primaria, lo que significa que sobresale en la conversión de materias primas en una aleación homogénea y de alta calidad.

Para las aplicaciones más exigentes, como los discos giratorios de motores a reacción, los lingotes producidos por VIM a menudo se utilizan como electrodos para procesos de refusión secundaria como la Refusión por Arco al Vacío (VAR) o la Refusión por Escoria Eléctrica (ESR). Estos pasos posteriores refinan la estructura de grano y eliminan cualquier inclusión no metálica que pudiera provenir del crisol VIM, logrando el nivel definitivo de pureza del material.

Limitaciones Inherentes

La limitación principal de la VIM es el crisol cerámico que contiene el metal fundido. Con el tiempo, la superaleación fundida altamente reactiva puede interactuar con el crisol, introduciendo potencialmente inclusiones cerámicas en la masa fundida. Esta es precisamente la razón por la que se requiere la refusión secundaria (que no utiliza crisol) para componentes de la más alta integridad.

Además, la VIM es un proceso caro e intensivo en energía. Su uso se reserva para materiales donde la demanda de rendimiento extremo justifica el costo significativo.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un proceso de fusión depende totalmente de los requisitos de rendimiento y las restricciones de costo de la aplicación final.

- Si su enfoque principal es producir una aleación maestra de alta calidad a partir de materias primas: La VIM es el proceso fundamental para lograr la precisión química y la limpieza necesarias.

- Si su enfoque principal es lograr la pureza absoluta para piezas giratorias críticas: La VIM es el primer paso necesario, al que debe seguir un proceso de refusión secundaria como VAR o ESR.

- Si su enfoque principal es la fusión rentable de aleaciones menos reactivas (por ejemplo, muchos aceros inoxidables): Un horno de inducción estándar en aire o atmósfera inerte es una opción más económica y apropiada.

En última instancia, dominar el "por qué" detrás de la VIM es fundamental para especificar y crear materiales que puedan soportar los entornos más exigentes del mundo.

Tabla de Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Proceso | Fusión al vacío mediante inducción electromagnética para pureza y homogeneidad. |

| Beneficios Clave | Elimina gases e impurezas, protege elementos reactivos, asegura una mezcla uniforme. |

| Aplicaciones | Motores a reacción, turbinas de potencia y otros componentes de entornos extremos. |

| Limitaciones | Posible contaminación del crisol, alto costo, a menudo requiere refusión secundaria. |

¿Listo para elevar su producción de superaleaciones con precisión y fiabilidad? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Muffle, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones VIM personalizadas pueden mejorar la calidad y el rendimiento de su material en entornos extremos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza