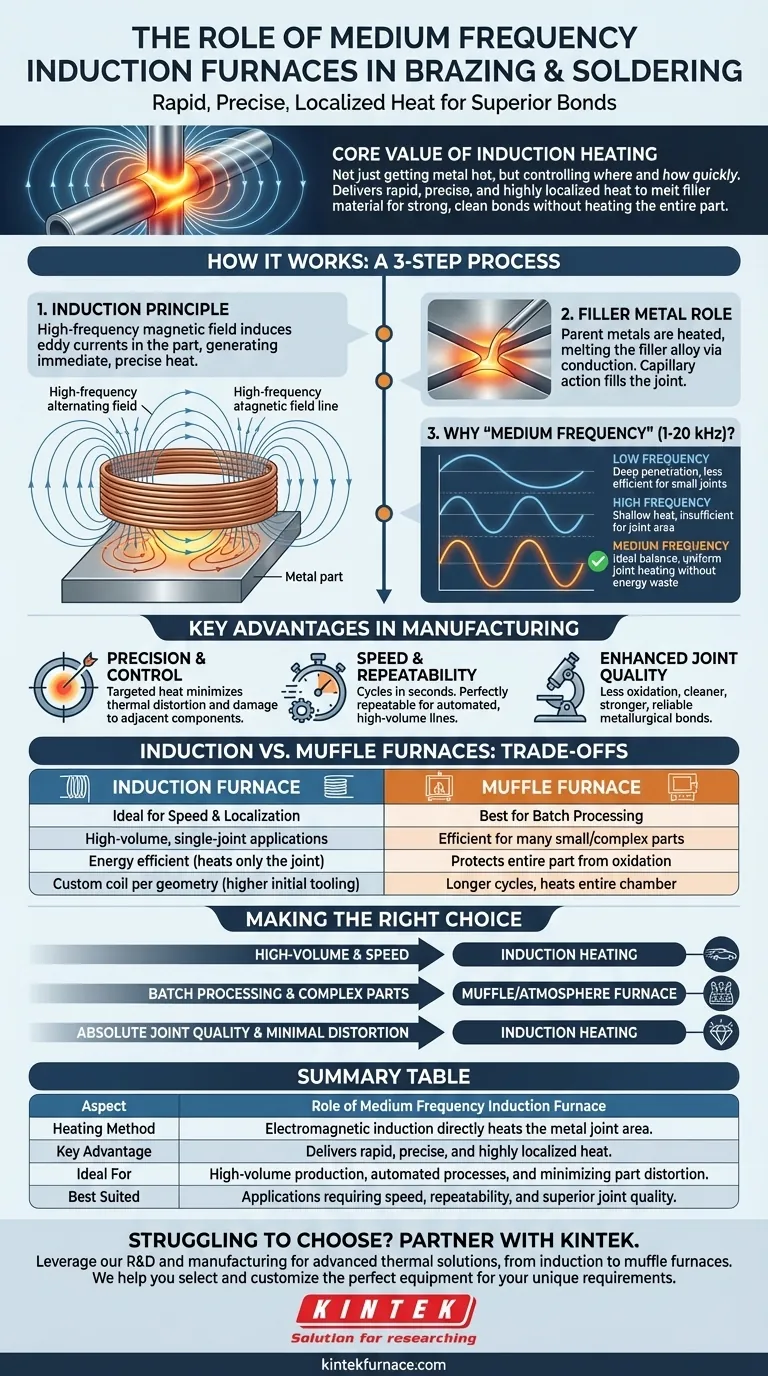

En la soldadura fuerte y la soldadura blanda, el papel principal de un horno de inducción de frecuencia media es proporcionar un calor rápido, preciso y altamente localizado. Este proceso utiliza la inducción electromagnética para calentar los componentes metálicos directamente en la unión, lo que a su vez funde el material de aporte (soldadura o aleación de soldadura fuerte) para crear una unión fuerte y limpia sin calentar toda la pieza.

El valor central del calentamiento por inducción no es simplemente calentar el metal, sino controlar exactamente dónde y con qué rapidez se aplica ese calor. Esta precisión le proporciona una calidad de unión superior, velocidades de producción más rápidas y una mayor eficiencia energética en comparación con los métodos que calientan todo el componente.

Cómo funciona la soldadura fuerte y blanda por inducción

Para comprender el papel de un horno de inducción, primero debe entender el proceso fundamental. Es un método de calentamiento controlado y sin contacto que sobresale en entornos de fabricación repetitivos.

El principio del calentamiento por inducción

Un sistema de inducción genera un campo magnético alterno de alta frecuencia alrededor de una bobina de cobre diseñada específicamente. Cuando se coloca una pieza metálica cerca de esta bobina, el campo magnético induce corrientes eléctricas (llamadas corrientes de Foucault) dentro de la propia pieza. La resistencia del metal a estas corrientes genera calor inmediato y preciso.

El papel del metal de aporte

En la soldadura fuerte y la soldadura blanda, el objetivo no es fundir los componentes base. En cambio, el proceso de inducción calienta rápidamente los metales base en la unión. Luego, este calor se transfiere por conducción a la aleación de aporte, lo que hace que se funda y fluya hacia la unión mediante acción capilar, formando una unión permanente al enfriarse.

Por qué la "Frecuencia Media" es clave

La frecuencia del sistema de inducción determina qué tan profundamente penetra el calor en el material.

- Las frecuencias bajas penetran profundamente, lo que es ineficiente para las uniones pequeñas a medianas típicas en la soldadura fuerte.

- Las frecuencias altas crean un calor muy superficial, lo que puede no calentar lo suficiente el área de la unión.

La frecuencia media (típicamente de 1 a 20 kHz) ofrece el equilibrio ideal. Proporciona suficiente penetración de calor para calentar uniformemente la interfaz de la unión sin desperdiciar energía calentando un volumen grande e innecesario de la pieza.

Ventajas clave en la fabricación

La naturaleza precisa del calentamiento por inducción ofrece ventajas significativas sobre los métodos tradicionales de calentamiento por llama u horno, lo que lo convierte en una opción preferida en industrias como la electrónica, la plomería y la fabricación de automóviles.

Precisión y control inigualables

El calentamiento por inducción es increíblemente dirigido. El calor se genera solo en la unión, lo que minimiza el riesgo de distorsión térmica o daño a componentes adyacentes sensibles al calor. Esto es fundamental en la electrónica o ensamblajes complejos.

Velocidad y repetibilidad superiores

Los ciclos de calentamiento a menudo se completan en cuestión de segundos. Una vez que se configuran el nivel de potencia y el tiempo de calentamiento, el proceso es perfectamente repetible para cada pieza. Esto hace que la inducción sea ideal para líneas de producción automatizadas y de gran volumen donde la consistencia no es negociable.

Calidad de unión mejorada

Debido a que el calentamiento es tan rápido y localizado, hay menos tiempo para que se forme oxidación en las superficies de los componentes. Esto da como resultado uniones metalúrgicas más limpias, fuertes y confiables con menos huecos o impurezas.

Comprensión de las compensaciones: Inducción frente a hornos de mufla

Aunque es potente, el calentamiento por inducción no es el único método para la soldadura fuerte. Comprender sus compensaciones frente a una alternativa común, el horno de mufla, es clave para tomar una decisión informada.

Hornos de inducción: Ideales para velocidad y localización

La inducción sobresale en aplicaciones de alto volumen y uniones individuales. Sus principales fortalezas son la velocidad, la repetibilidad y la eficiencia energética, ya que la energía solo se utiliza para calentar el área pequeña de la unión durante el ciclo corto.

Hornos de mufla: Mejores para el procesamiento por lotes

Un horno de mufla, por el contrario, calienta todo el componente (o un lote de componentes) dentro de una cámara. Aunque es mucho más lento, esto puede ser más eficiente para procesar muchas piezas pequeñas a la vez o para ensamblajes complejos donde no se puede posicionar fácilmente una bobina de inducción. También protege toda la pieza de la oxidación, no solo del área de la unión.

El factor de costo y complejidad

Una configuración de inducción requiere una fuente de alimentación y una bobina diseñada a medida para cada geometría de unión específica. Esto puede aumentar los costos iniciales de herramientas y la complejidad. Los hornos de mufla son más versátiles para formas de piezas variables, pero tienen tiempos de ciclo más largos y consumen más energía para calentar toda la cámara.

Tomar la decisión correcta para su aplicación

Seleccionar la tecnología de calentamiento correcta depende completamente de sus objetivos de producción, la geometría de la pieza y el volumen requerido.

- Si su enfoque principal es la producción de alto volumen y la velocidad: El calentamiento por inducción es la opción definitiva por sus ciclos rápidos y altamente repetibles.

- Si su enfoque principal es procesar muchas piezas pequeñas a la vez o unir ensamblajes complejos: Un horno de mufla o de atmósfera puede ser más práctico y rentable.

- Si su enfoque principal es la calidad absoluta de la unión y minimizar la distorsión de la pieza: El calentamiento preciso y localizado de la inducción proporciona un control y resultados superiores.

Al comprender los principios básicos de cada método, puede seleccionar la tecnología que ofrezca los resultados más confiables y rentables para su proceso de unión específico.

Tabla de resumen:

| Aspecto | Función del horno de inducción de frecuencia media |

|---|---|

| Método de calentamiento | La inducción electromagnética calienta directamente el área de la unión metálica. |

| Ventaja clave | Proporciona calor rápido, preciso y altamente localizado. |

| Ideal para | Producción de alto volumen, procesos automatizados y minimización de la distorsión de la pieza. |

| Más adecuado | Aplicaciones que requieren velocidad, repetibilidad y calidad de unión superior. |

¿Tiene dificultades para elegir la tecnología de calentamiento adecuada para su proceso de soldadura fuerte o soldadura blanda?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones térmicas avanzadas. Ya sea que su aplicación exija la velocidad y precisión de un horno de inducción o la capacidad de procesamiento por lotes de un horno de mufla, nuestro equipo le ayudará a seleccionar y personalizar el equipo perfecto.

Nuestra línea de productos incluye Hornos de Tubo, Hornos de Vacío y de Atmósfera, y más, complementados con sólidas capacidades de personalización profunda para satisfacer sus requisitos únicos.

Póngase en contacto con nuestros expertos hoy mismo para analizar su proyecto y descubrir cómo KINTEK puede mejorar su eficiencia de fabricación y la calidad de la unión.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de laboratorio con elevación inferior

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil