En resumen, los hornos de inducción son excepcionalmente adecuados para la fundición a la cera perdida porque ofrecen una combinación inigualable de precisión, velocidad y versatilidad. Esta tecnología permite una fusión rápida y eficiente con un control exacto de la temperatura, y la disponibilidad de sistemas tanto de aire como de vacío los hace compatibles con casi cualquier metal o aleación. Estas capacidades abordan directamente las rigurosas exigencias de calidad y complejidad geométrica del proceso de fundición a la cera perdida.

La idoneidad de un horno de inducción para la fundición a la cera perdida no se trata solo de fundir metal; se trata de lograr un control absoluto del proceso. Su capacidad para entregar una fusión limpia, calentada con precisión y homogénea bajo demanda es lo que garantiza que la pieza fundida final cumpla con las estrictas tolerancias y estándares de calidad inherentes al proceso.

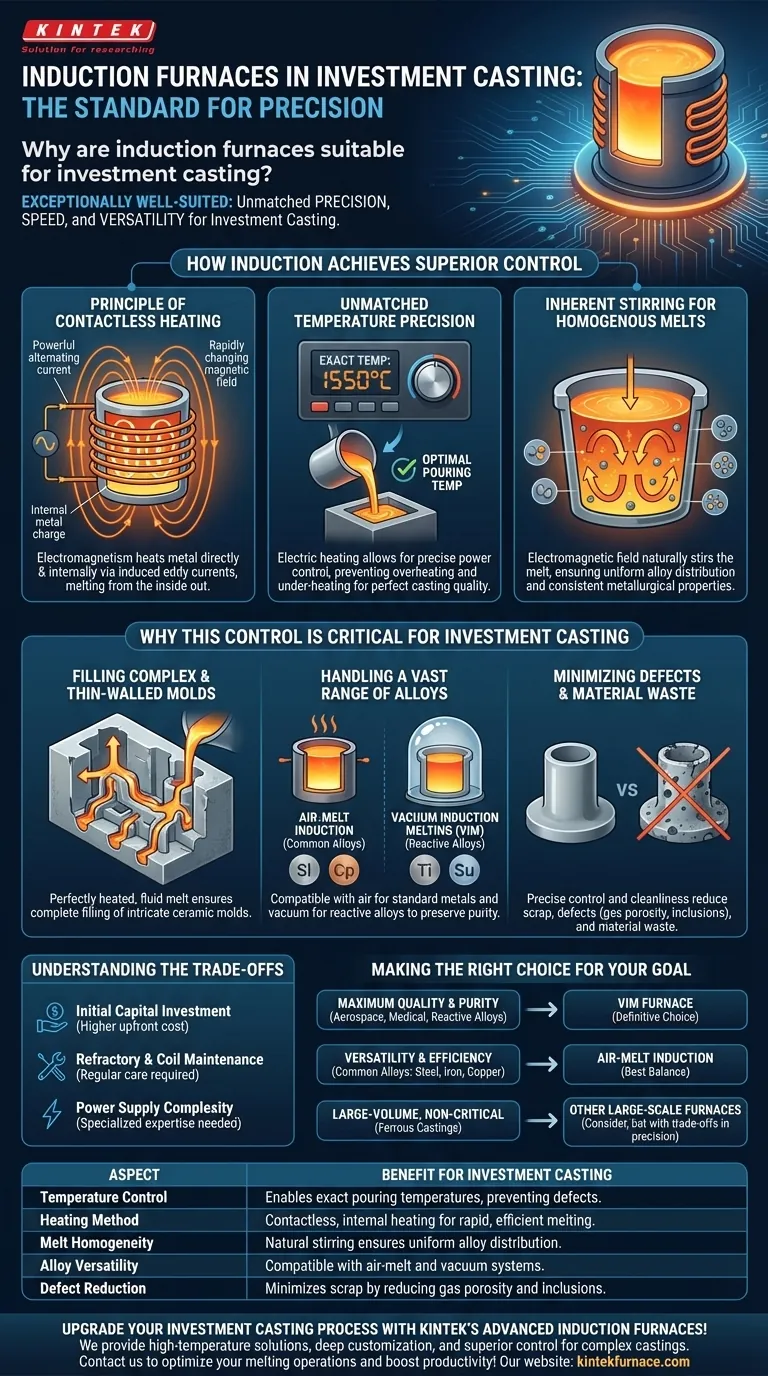

Cómo los hornos de inducción logran un control superior

Para entender por qué la inducción es el método preferido, debemos observar sus principios fundamentales. A diferencia de los hornos de combustible que calientan desde el exterior, un horno de inducción utiliza electromagnetismo para calentar el metal de forma directa e interna.

El principio del calentamiento sin contacto

Un horno de inducción funciona haciendo pasar una potente corriente alterna a través de una bobina de cobre. Esto crea un campo magnético fuerte y que cambia rápidamente alrededor de la carga de metal dentro del crisol.

Este campo magnético induce potentes corrientes eléctricas, conocidas como corrientes de Foucault, directamente dentro del propio metal. La resistencia natural del metal a estas corrientes genera un calor intenso, lo que provoca que se funda rápidamente de adentro hacia afuera.

Precisión de temperatura inigualable

Debido a que el calentamiento se genera por electricidad, el nivel de potencia se puede controlar con extrema precisión. Esto permite a los operadores ajustar la temperatura de vertido exacta requerida para una aleación y una geometría de pieza específicas.

Esto evita el sobrecalentamiento, que puede degradar las propiedades de la aleación, y el subcalentamiento, que puede provocar defectos de fundición como uniones frías.

Agitación inherente para fundidos homogéneos

Un beneficio clave del campo electromagnético es que agita de forma natural y vigorosa el baño de metal fundido. Esta acción asegura que todos los elementos de aleación se distribuyan uniformemente, creando una fusión perfectamente homogénea.

Esto elimina los puntos calientes o fríos y garantiza propiedades metalúrgicas consistentes en toda la fundición final, lo cual es fundamental para los componentes de alto rendimiento.

Por qué este control es crítico para la fundición a la cera perdida

La fundición a la cera perdida se define por su capacidad para producir piezas complejas casi con la forma final. El éxito de este proceso depende de la calidad del metal fundido.

Relleno de moldes complejos y de paredes delgadas

Los moldes de fundición a la cera perdida a menudo presentan detalles intrincados y secciones muy delgadas. Una fusión perfectamente calentada y fluida es esencial para llenar cada grieta de la cavidad del molde cerámico antes de que el metal comience a solidificarse, asegurando una fundición completa y precisa.

Manejo de una amplia gama de aleaciones

Las fundiciones utilizan la fundición a la cera perdida para todo, desde aceros inoxidables estándar hasta aleaciones reactivas como el titanio y las superaleaciones a base de níquel. Los hornos de inducción proporcionan el entorno de proceso necesario para todos ellos.

La inducción de fusión al aire es perfecta para la mayoría de las aleaciones comunes. Para los metales reactivos que se contaminarían con oxígeno, un horno de fusión por inducción al vacío (VIM) elimina la atmósfera, preservando la pureza del metal.

Minimización de defectos y residuos de material

El control que ofrece la fusión por inducción reduce directamente las tasas de desecho. El control preciso de la temperatura y la limpieza inherente del proceso minimizan defectos como la porosidad de gas y las inclusiones no metálicas. Esto no solo mejora la calidad de la fundición, sino que también reduce el material, la energía y la mano de obra desperdiciados.

Comprendiendo las ventajas y desventajas

Aunque es altamente efectiva, la tecnología de inducción no está exenta de consideraciones específicas. La objetividad requiere reconocerlas.

Inversión de capital inicial

Los sistemas de hornos de inducción suelen representar un costo de capital inicial más alto en comparación con los hornos de gas o de resistencia más simples. La inversión es en el control del proceso y la eficiencia a largo plazo, no solo en la capacidad de fusión.

Mantenimiento del refractario y la bobina

El crisol, o revestimiento refractario, que contiene el metal fundido es un componente consumible que se desgasta con el tiempo y requiere una cuidadosa monitorización y reemplazo. De manera similar, la bobina de cobre refrigerada por agua es un componente crítico que requiere inspección y mantenimiento regulares para evitar una falla catastrófica.

Complejidad de la fuente de alimentación

Las fuentes de alimentación de alta frecuencia que impulsan los hornos de inducción son equipos electrónicos sofisticados. La resolución de problemas y la reparación a menudo requieren conocimientos técnicos especializados, a diferencia de la naturaleza más mecánica de un sistema de quemador de gas.

Tomando la decisión correcta para su objetivo

La selección del sistema de fusión adecuado depende completamente de los materiales con los que trabaje y de los estándares de calidad que deba cumplir.

- Si su objetivo principal es la máxima calidad y pureza del material: Un horno de fusión por inducción al vacío (VIM) es la elección definitiva, especialmente para aplicaciones aeroespaciales, médicas y otras que utilizan aleaciones reactivas o superaleaciones.

- Si su objetivo principal es la versatilidad y la eficiencia para aleaciones comunes: Un horno de inducción de fusión al aire proporciona el mejor equilibrio entre velocidad, control y costo para la mayoría de los aceros, hierros y aleaciones a base de cobre.

- Si su objetivo principal es producir fundiciones ferrosas de gran volumen y no críticas: Aunque la inducción sigue siendo una buena opción, también podría evaluar otros hornos a gran escala, pero prepárese para una compensación en precisión y flexibilidad.

En última instancia, elegir un horno de inducción es una inversión en la repetibilidad del proceso y la calidad inquebrantable de su producto final fundido.

Tabla resumen:

| Aspecto | Beneficio para la fundición a la cera perdida |

|---|---|

| Control de temperatura | Permite temperaturas de vertido exactas, previniendo defectos como el sobrecalentamiento o las uniones frías. |

| Método de calentamiento | Calentamiento interno sin contacto mediante electromagnetismo para una fusión rápida y eficiente. |

| Homogeneidad de la fusión | La agitación natural asegura una distribución uniforme de la aleación para una calidad constante de la pieza. |

| Versatilidad de aleaciones | Compatible con fusión al aire para aleaciones comunes y al vacío para metales reactivos como el titanio. |

| Reducción de defectos | Minimiza las tasas de desecho al reducir la porosidad de gas y las inclusiones, ahorrando material y costos. |

¡Mejore su proceso de fundición a la cera perdida con los avanzados hornos de inducción de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, brindando un control superior, eficiencia y calidad para fundiciones complejas. Contáctenos hoy para analizar cómo podemos optimizar sus operaciones de fusión y aumentar la productividad.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas