En resumen, los principales procesos de acabado que siguen a la fundición de metal en un horno de inducción son el recorte, la limpieza, el mecanizado y el tratamiento de superficie. Estos pasos son esenciales para transformar una pieza fundida en bruto y solidificada en un componente funcional y preciso que cumpla con todas las especificaciones de ingeniería. El uso de un horno de inducción mejora significativamente la calidad inicial de la fundición, lo que a su vez hace que estos procesos de acabado sean más eficientes y predecibles.

El principio fundamental a entender es que el acabado no es una actividad separada, sino una parte integral del sistema de fundición. Si bien un horno de inducción produce una pieza inicial superior con menos defectos, la etapa de acabado sigue siendo el paso final crítico que garantiza la precisión, la apariencia y el rendimiento requeridos de la pieza.

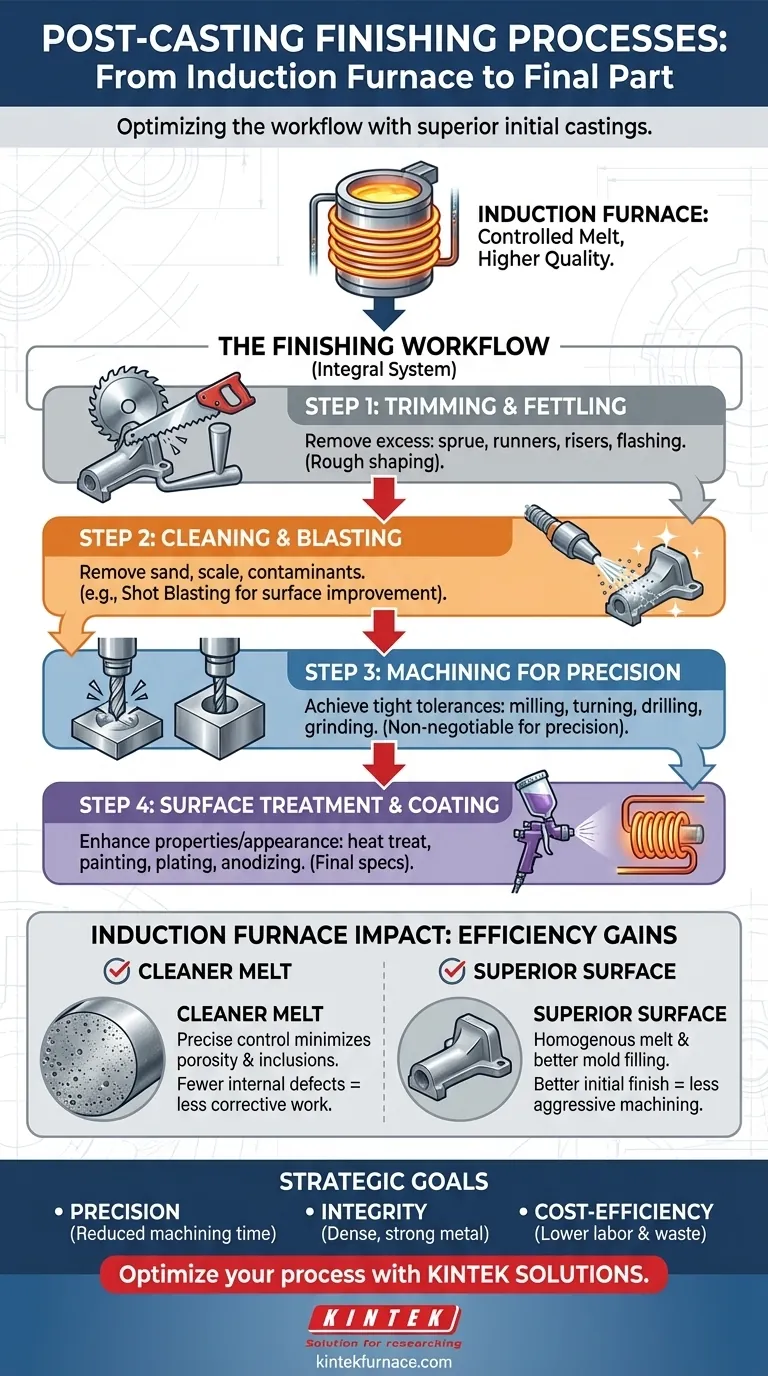

De la Fundición en Bruto a la Pieza Terminada: El Flujo de Trabajo de Acabado

Una vez que el metal fundido se solidifica en un molde, el objeto resultante es una "fundición en bruto". Está cerca de la forma final, pero carece de la precisión y el refinamiento necesarios para la mayoría de las aplicaciones. La siguiente secuencia de operaciones de acabado cierra esa brecha.

Paso 1: Recorte y Desbarbado

El primer paso implica eliminar el material sobrante que forma parte del proceso de fundición pero no del producto final. Esta es una etapa de conformado áspero.

Estos materiales incluyen la bebedero (el canal por donde el metal entró en el molde), los canales de colada (canales que distribuyen el metal), las mazarotas (reservorios de metal fundido que evitan huecos por contracción) y cualquier rebaba (metal delgado que se filtró entre las mitades del molde).

Paso 2: Limpieza y Granallado

Después del recorte, la superficie de la fundición debe limpiarse a fondo. Este proceso elimina la arena de moldeo residual, la escoria de la oxidación y otros contaminantes superficiales.

El granallado es un método común y muy eficaz. Implica propulsar pequeñas partículas metálicas o cerámicas a alta velocidad contra la superficie de la fundición, lo que la limpia y también puede mejorar su resistencia a la fatiga mediante un proceso llamado shot peening (granallado de endurecimiento).

Paso 3: Mecanizado para Precisión

La fundición no es un proceso perfectamente preciso. Para lograr las tolerancias dimensionales ajustadas requeridas para que las piezas encajen y funcionen correctamente, el mecanizado es casi siempre necesario.

Operaciones como el fresado, el torneado, el taladrado y el rectificado se utilizan para crear superficies planas, orificios precisos y otras características que no pueden formarse con precisión solo mediante la fundición.

Paso 4: Tratamiento y Recubrimiento de Superficie

La etapa final implica la aplicación de tratamientos para mejorar las propiedades o la apariencia de la pieza. Esto depende completamente del uso final de la pieza.

Estos tratamientos pueden ser funcionales, como el tratamiento térmico para mejorar la resistencia, o estéticos y protectores, como la pintura, el revestimiento, la pintura en polvo o el anodizado para prevenir la corrosión y proporcionar un acabado.

Por qué los Hornos de Inducción Impactan la Etapa de Acabado

La elección del horno de fusión tiene un impacto directo en la cantidad y complejidad del trabajo de acabado requerido. Los hornos de inducción son valorados por producir fundiciones iniciales de mayor calidad, lo que agiliza los pasos posteriores.

El Beneficio de una Fusión Más Limpia

Los hornos de inducción ofrecen un control preciso de la temperatura y la química. Este control minimiza la formación de óxidos y previene la absorción de gases en el metal fundido.

El resultado es una fundición con significativamente menos defectos internos como porosidad (burbujas de gas) o inclusiones (impurezas). Una fundición más densa y sólida es más fuerte y requiere menos trabajo correctivo posterior.

Acabado Superficial Superior Desde el Principio

La acción de agitación electromagnética inherente a los hornos de inducción crea una temperatura de fusión homogénea. Esto, combinado con un control preciso del vertido, da como resultado un mejor llenado del molde.

Esto lleva a una fundición en bruto con un mejor acabado superficial inicial y una mayor precisión dimensional. Una superficie "tal como sale de la fundición" más lisa puede requerir un granallado o mecanizado menos agresivo para cumplir con las especificaciones finales.

Entendiendo las Ventajas y Desventajas

Aunque los métodos avanzados de fundición mejoran la eficiencia, es crucial tener una perspectiva realista sobre el papel del acabado.

El Acabado No Es Opcional

Incluso con una fusión perfecta de un horno de inducción, ningún proceso de fundición puede producir consistentemente piezas que cumplan con las estrictas tolerancias de la ingeniería moderna sin mecanizado.

El objetivo de usar un horno de inducción no es eliminar el acabado, sino hacerlo más predecible, rápido y menos derrochador. Saber que la fundición inicial es de alta calidad permite configuraciones de mecanizado más eficientes y reduce las tasas de rechazo.

El Costo de la Calidad

La mayor eficiencia de un horno de inducción —menos energía utilizada, menos material desperdiciado y fusiones más rápidas— se traduce directamente en ahorros de costos.

Una parte significativa de estos ahorros se materializa en el departamento de acabado. Cuando se necesita mecanizar menos material de cada pieza, se ahorra tiempo, se reduce el desgaste de las herramientas y se genera menos chatarra, lo que disminuye el costo total de producción.

Tomando la Decisión Correcta para su Objetivo

La estrategia de acabado debe alinearse con el objetivo principal del componente.

- Si su enfoque principal es la precisión dimensional: Reconozca que el mecanizado de precisión no es negociable, pero una fundición inicial de alta calidad de un horno de inducción reducirá drásticamente el tiempo y el costo para lograrlo.

- Si su enfoque principal es la integridad estructural: El metal limpio y denso producido por un horno de inducción proporciona un punto de partida superior, minimizando los defectos internos que podrían comprometer la resistencia de la pieza.

- Si su enfoque principal es la eficiencia de costos: Invertir en un proceso de fusión controlado como la fundición por inducción reduce directamente los costos de mano de obra, herramientas y material de desecho en las etapas de acabado.

En última instancia, ver la fundición y el acabado como un sistema integrado, donde la calidad de una etapa impacta directamente la eficiencia de la siguiente, es clave para producir una pieza final superior.

Tabla Resumen:

| Proceso de Acabado | Pasos Clave | Propósito |

|---|---|---|

| Recorte y Desbarbado | Eliminar bebedero, canales, mazarotas, rebabas | Eliminar material sobrante de la fundición |

| Limpieza y Granallado | Granallado, limpieza de superficie | Eliminar contaminantes y mejorar la resistencia a la fatiga |

| Mecanizado | Fresado, torneado, taladrado, rectificado | Lograr tolerancias dimensionales precisas |

| Tratamiento de Superficie | Tratamiento térmico, pintura, revestimiento, recubrimiento | Mejorar la resistencia, la resistencia a la corrosión y la apariencia |

¿Listo para optimizar sus procesos de fundición y acabado de metales? Aprovechando una excepcional I+D y fabricación interna, KINTEK ofrece diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. ¡Contáctenos hoy para mejorar la eficiencia, reducir costos y lograr una calidad superior de las piezas con nuestras soluciones personalizadas!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza