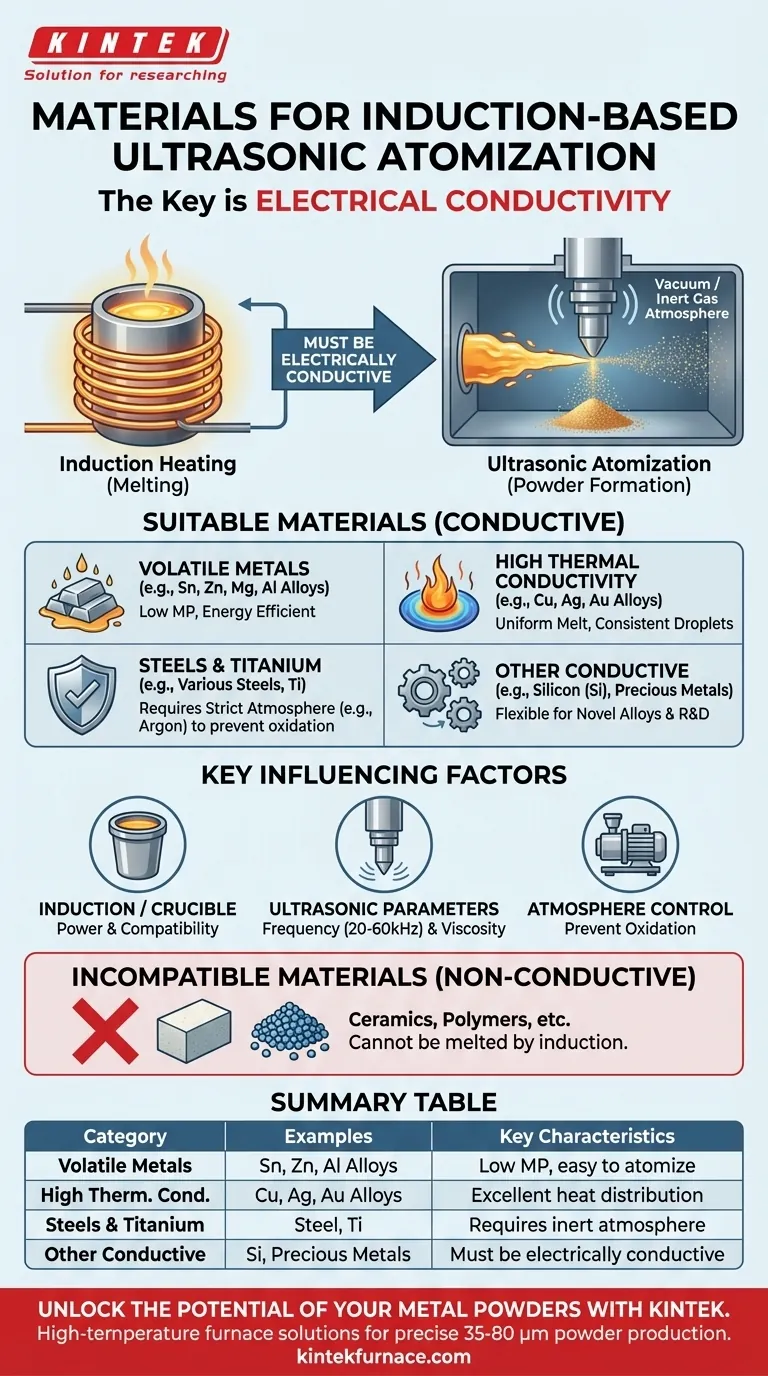

La atomización ultrasónica basada en inducción es muy eficaz para una amplia gama de materiales eléctricamente conductores. Esto incluye metales volátiles como estaño, zinc y aleaciones de aluminio, así como materiales con alta conductividad térmica como cobre, plata y aleaciones de oro. El proceso también es adecuado para producir polvos a partir de diversos aceros, titanio, silicio y otros metales preciosos.

La característica definitoria para la compatibilidad del material no es el elemento en sí, sino su conductividad eléctrica para la fusión por inducción y sus propiedades fluidas una vez fundido. Este proceso destaca donde se necesita un control preciso del tamaño de partícula para metales conductores que pueden fundirse eficazmente y luego romperse por vibraciones ultrasónicas.

Los principios de la selección de materiales

Para comprender qué materiales son adecuados, debe considerar las dos tecnologías principales involucradas: calentamiento por inducción y atomización ultrasónica. Un material debe ser compatible con ambas etapas del proceso.

El papel de la conductividad eléctrica

El proceso comienza con el calentamiento por inducción. Este método utiliza un campo electromagnético para generar corrientes parásitas dentro del material, lo que hace que se caliente rápida y eficientemente de adentro hacia afuera.

Por lo tanto, el requisito fundamental es que el material debe ser eléctricamente conductor. Esta es la razón por la cual el proceso es adecuado para prácticamente todos los metales y compuestos conductores, pero no es adecuado para materiales no conductores como las cerámicas.

Fusión y dinámica de fluidos

Una vez que el material alcanza su punto de fusión, debe fluir como líquido hacia el emisor ultrasónico, o sonotrodo. Las propiedades del material como líquido —específicamente su viscosidad y tensión superficial— impactan directamente en el proceso de atomización.

Las vibraciones ultrasónicas deben ser capaces de superar estas fuerzas para romper el chorro líquido en gotas finas, que luego se solidifican en polvo.

Por qué destacan los metales volátiles y de alta conductividad

Las referencias destacan específicamente dos grupos de materiales que son particularmente adecuados para este proceso.

Los materiales volátiles (por ejemplo, Sn, Zn, Mg) tienen puntos de fusión y ebullición relativamente bajos, lo que facilita su fusión con el calentamiento por inducción sin requerir aportes extremos de energía.

Los materiales de alta conductividad térmica (por ejemplo, Cu, Ag, Au) distribuyen el calor de manera muy uniforme. Esto evita el sobrecalentamiento localizado y asegura una temperatura de fusión homogénea, lo que conduce a una formación de gotas y características del polvo más consistentes.

Parámetros clave del proceso que influyen en la elección del material

El equipo y el entorno imponen limitaciones prácticas sobre qué materiales se pueden procesar con éxito.

Potencia de inducción e interacción con el crisol

El material se funde dentro de un recipiente, típicamente un crisol de grafito. Esto significa que el punto de fusión del material objetivo debe ser manejable dentro de los límites térmicos del crisol.

Además, el material debe ser químicamente compatible con el grafito a altas temperaturas para evitar la contaminación o degradación de la masa fundida.

El paso de atomización ultrasónica

El sonotrodo vibra a alta frecuencia (típicamente 20-60 kHz) para romper el metal fundido en gotas. Las propiedades del metal líquido determinan el tamaño de partícula resultante.

Este proceso es conocido por producir una distribución de tamaño de partícula relativamente estrecha, a menudo en el rango de 35 a 80 µm, que es ideal para aplicaciones como la fabricación aditiva y los recubrimientos por pulverización térmica.

La importancia del control de la atmósfera

Todo el proceso se realiza bajo vacío o en un ambiente de gas inerte (como argón). Esto es fundamental para evitar que el metal fundido caliente se oxide.

Este control es especialmente vital para metales reactivos como el aluminio, el magnesio y el titanio, que de otro modo formarían capas de óxido no deseadas, comprometiendo la pureza y calidad del polvo final.

Comprender las compensaciones y limitaciones

Aunque versátil, la atomización ultrasónica basada en inducción no está exenta de desafíos.

Reactividad del material

Incluso con una atmósfera inerte, los metales altamente reactivos como el titanio pueden ser desafiantes. Pueden reaccionar potencialmente con impurezas traza en el gas o con el propio material del crisol, lo que requiere ambientes de muy alta pureza y equipos especializados.

Materiales con puntos de fusión ultra altos

Los metales refractarios como el tungsteno o el tantalio tienen puntos de fusión extremadamente altos. Aunque la inducción puede fundirlos, requiere una potencia inmensa y sistemas especializados capaces de manejar temperaturas extremas, llevando al límite el equipo estándar.

Materiales no conductores

Esta es la limitación más fundamental. Las cerámicas, los polímeros y otros materiales no conductores no pueden fundirse directamente con inducción. Son incompatibles con este proceso.

Tomar la decisión correcta para su aplicación

La selección de su material debe guiarse por el objetivo final de su producción de polvo.

- Si su enfoque principal es producir polvos para electrónica o soldadura fuerte: Los materiales con alta conductividad y puntos de fusión más bajos, como el estaño, la plata o ciertas aleaciones de cobre, son excelentes opciones.

- Si su enfoque principal son los componentes estructurales ligeros: Las aleaciones de aluminio, magnesio y titanio son los candidatos principales, pero requieren un control estricto de la atmósfera para garantizar una alta pureza.

- Si su enfoque principal es desarrollar aleaciones novedosas o investigación: El proceso ofrece flexibilidad para casi cualquier metal conductor, siempre que pueda gestionar su punto de fusión y reactividad dentro de las limitaciones del sistema.

En última instancia, el éxito con este método depende de hacer coincidir las propiedades conductoras y fluidas del material con las capacidades de los sistemas de inducción y ultrasónicos.

Tabla resumen:

| Categoría de material | Ejemplos | Características clave para la atomización |

|---|---|---|

| Metales volátiles | Estaño (Sn), Zinc (Zn), Aleaciones de aluminio | Bajo punto de fusión, fáciles de fundir y atomizar |

| Metales de alta conductividad térmica | Cobre (Cu), Plata (Ag), Aleaciones de oro (Au) | Excelente distribución del calor, fusión uniforme |

| Aceros y titanio | Diversas aleaciones de acero, Titanio (Ti) | Requiere un control estricto de la atmósfera para prevenir la oxidación |

| Otros materiales conductores | Silicio (Si), Metales preciosos | Debe ser eléctricamente conductor para fundirse por inducción |

Desbloquee el potencial de sus polvos metálicos con KINTEK

¿Trabaja con metales conductores como aluminio, cobre, titanio o aleaciones preciosas y necesita producir polvos de alta calidad con una distribución de tamaño de partícula estrecha (típicamente 35-80 µm) para aplicaciones como la fabricación aditiva o los recubrimientos por pulverización térmica?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos para procesos como la atomización ultrasónica basada en inducción.

Contacte con nuestros expertos hoy mismo para analizar cómo nuestras soluciones personalizadas pueden ayudarle a lograr un control preciso sobre su proceso de producción de polvo.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Horno de sinterización por plasma SPS

La gente también pregunta

- ¿Cuál es el principio básico de funcionamiento de un sistema de deposición química de vapor por plasma de microondas? Desbloquee el crecimiento de materiales de alta pureza

- ¿Cómo se compara el MPCVD con otros métodos CVD como el HFCVD y el soplete de plasma? Descubra una pureza y uniformidad de película superiores

- ¿Por qué la CVD-MP se considera una piedra angular de la ciencia e ingeniería de materiales modernas? Desbloquee materiales de alta pureza para la innovación

- ¿Cuál es la relación entre la velocidad de crecimiento del diamante y su calidad en el método MPCVD? Equilibrando velocidad y pureza para su aplicación

- ¿Cuáles son los dos métodos principales de producción de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas en laboratorio