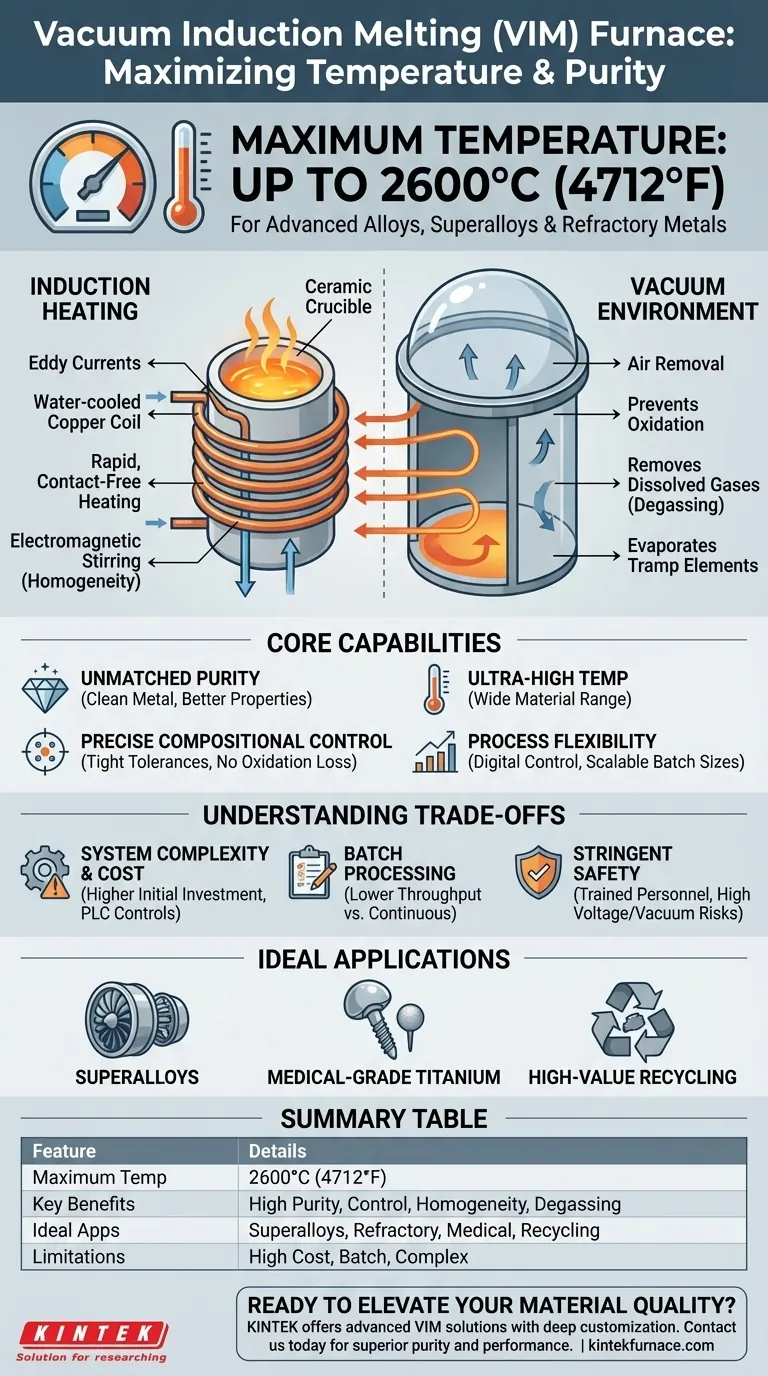

En resumen, un horno de Fusión por Inducción al Vacío (VIM) puede alcanzar temperaturas de hasta 2600 °C (4712 °F). Esta capacidad le permite fundir no solo aceros y aleaciones estándar, sino también superaleaciones y metales refractarios de alta exigencia utilizados en las industrias más avanzadas. Sin embargo, la temperatura extrema es solo una parte de su función; su verdadero valor reside en crear un entorno de fusión excepcionalmente puro y controlado.

El propósito central de un horno VIM no es solo fundir metal, sino refinarlo. Al combinar el calor de inducción de alta frecuencia con un entorno de alto vacío, produce aleaciones con un nivel de pureza, precisión composicional y homogeneidad inalcanzable con las técnicas convencionales de fusión en aire.

Cómo el VIM Proporciona Pureza y Rendimiento

Un horno VIM es un sistema sofisticado diseñado para resolver los dos mayores desafíos en la metalurgia de alto rendimiento: la contaminación y la inconsistencia. Lo logra mediante la integración de un vacío y un método de calentamiento único.

El Principio del Calentamiento por Inducción

El horno utiliza una bobina de cobre refrigerada por agua para generar un campo electromagnético potente y de alta frecuencia. Este campo atraviesa el crisol cerámico e induce fuertes corrientes parásitas eléctricas directamente dentro de la carga metálica.

La resistencia eléctrica natural del metal hace que se caliente rápida y eficientemente de adentro hacia afuera. Este proceso es limpio, sin contacto, y proporciona el beneficio adicional de la agitación electromagnética, que mezcla naturalmente el baño fundido para asegurar un producto final perfectamente homogéneo.

El Papel Crítico del Vacío

Antes y durante la fusión, un potente sistema de vacío elimina el aire de la cámara del horno. Esto es fundamental para el proceso VIM por varias razones clave.

Primero, previene la oxidación. Sin oxígeno y nitrógeno, no hay posibilidad de que se formen inclusiones no deseadas de óxidos y nitruros, que son fuentes comunes de defectos en las piezas terminadas.

Segundo, el vacío elimina activamente los gases disueltos como el hidrógeno del metal fundido. Este efecto de "desgasificación" es fundamental para prevenir la porosidad y la fragilización, especialmente en materiales para aplicaciones aeroespaciales y médicas.

Finalmente, el entorno de baja presión controlado permite la evaporación de elementos traza no deseados con altas presiones de vapor, purificando aún más la aleación.

Capacidades Fundamentales de un Sistema VIM

La combinación de estos principios otorga al horno VIM un conjunto único de capacidades que lo hacen indispensable para la producción de materiales avanzados.

Capacidad de Ultra Alta Temperatura

La capacidad de alcanzar los 2600 °C significa que los hornos VIM pueden procesar una vasta gama de materiales, desde superaleaciones a base de níquel y cobalto hasta titanio e incluso algunos metales refractarios.

Pureza y Limpieza Inigualables

Al eliminar la contaminación atmosférica y eliminar activamente las impurezas, el VIM produce algunos de los metales más "limpios" disponibles. Esto da como resultado materiales con propiedades mecánicas superiores, como una vida a la fatiga y tenacidad a la fractura mejoradas.

Control Composicional Preciso

El entorno sellado y controlado asegura que los costosos y altamente reactivos elementos de aleación (como el aluminio y el titanio en las superaleaciones) no se pierdan por oxidación. Esto permite a los metalúrgicos lograr tolerancias composicionales increíblemente ajustadas, alcanzando la química exacta requerida para un perfil de rendimiento específico.

Flexibilidad del Proceso

Los sistemas VIM modernos ofrecen un control digital preciso sobre la temperatura, el nivel de vacío y la entrada de potencia. También son flexibles en cuanto al tamaño del lote, lo que los hace adecuados para todo, desde la investigación y el desarrollo a pequeña escala hasta la producción industrial a gran escala.

Comprender las Compensaciones

Aunque es potente, un horno VIM es una herramienta especializada con consideraciones específicas. No es la opción correcta para todas las aplicaciones de fusión.

Complejidad y Costo del Sistema

La necesidad de un sistema de vacío robusto, una fuente de alimentación de media frecuencia y controles PLC sofisticados hace que un horno VIM sea significativamente más complejo y costoso que un horno de inducción de fusión en aire estándar o un horno de arco eléctrico.

Limitaciones del Procesamiento por Lotes

El VIM es inherentemente un proceso por lotes. El ciclo de carga, evacuación de la cámara, fusión, refinación y colada lleva tiempo. Esto resulta en un menor rendimiento en comparación con las operaciones de fusión continua o semicontinua utilizadas para metales básicos de gran volumen.

Protocolos de Seguridad Estrictos

Operar equipos que involucran alto voltaje, temperaturas extremas, refrigeración por agua y sistemas de vacío requiere personal altamente capacitado. Los protocolos de seguridad estrictos son esenciales para prevenir accidentes relacionados con líquidos cerca del horno o el manejo inadecuado de gases del proceso.

Tomar la Decisión Correcta para Su Objetivo

Seleccionar una tecnología de fusión depende totalmente de la calidad requerida del producto final y de sus objetivos operativos.

- Si su enfoque principal es producir superaleaciones de vanguardia o titanio de grado médico: El horno VIM es el estándar de la industria, ya que la pureza y el control composicional no son negociables.

- Si su enfoque principal es la fabricación de gran volumen de aceros de grado estándar: Un horno VIM es probablemente excesivo; un Horno de Arco Eléctrico más rentable o un horno de inducción de fusión en aire estándar sería más apropiado.

- Si su enfoque principal es el reciclaje de chatarra de alto valor en una forma purificada y reutilizable: Un horno VIM es una excelente opción, ya que puede eliminar eficazmente las impurezas volátiles y gaseosas durante el proceso de refundición.

En última instancia, elegir un horno VIM es una decisión de priorizar la calidad y el rendimiento del material por encima de todo lo demás.

Tabla Resumen:

| Característica | Detalles |

|---|---|

| Temperatura Máxima | Hasta 2600 °C (4712 °F) |

| Beneficios Clave | Alta pureza, control preciso, homogeneidad, desgasificación |

| Aplicaciones Ideales | Superaleaciones, metales refractarios, titanio de grado médico, reciclaje |

| Limitaciones | Alto costo, procesamiento por lotes, operación compleja |

¿Listo para elevar la calidad de su material con una solución VIM personalizada? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de Muffle, de Tubo, Giratorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para analizar cómo nuestros hornos VIM pueden ofrecer pureza y rendimiento superiores para sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores