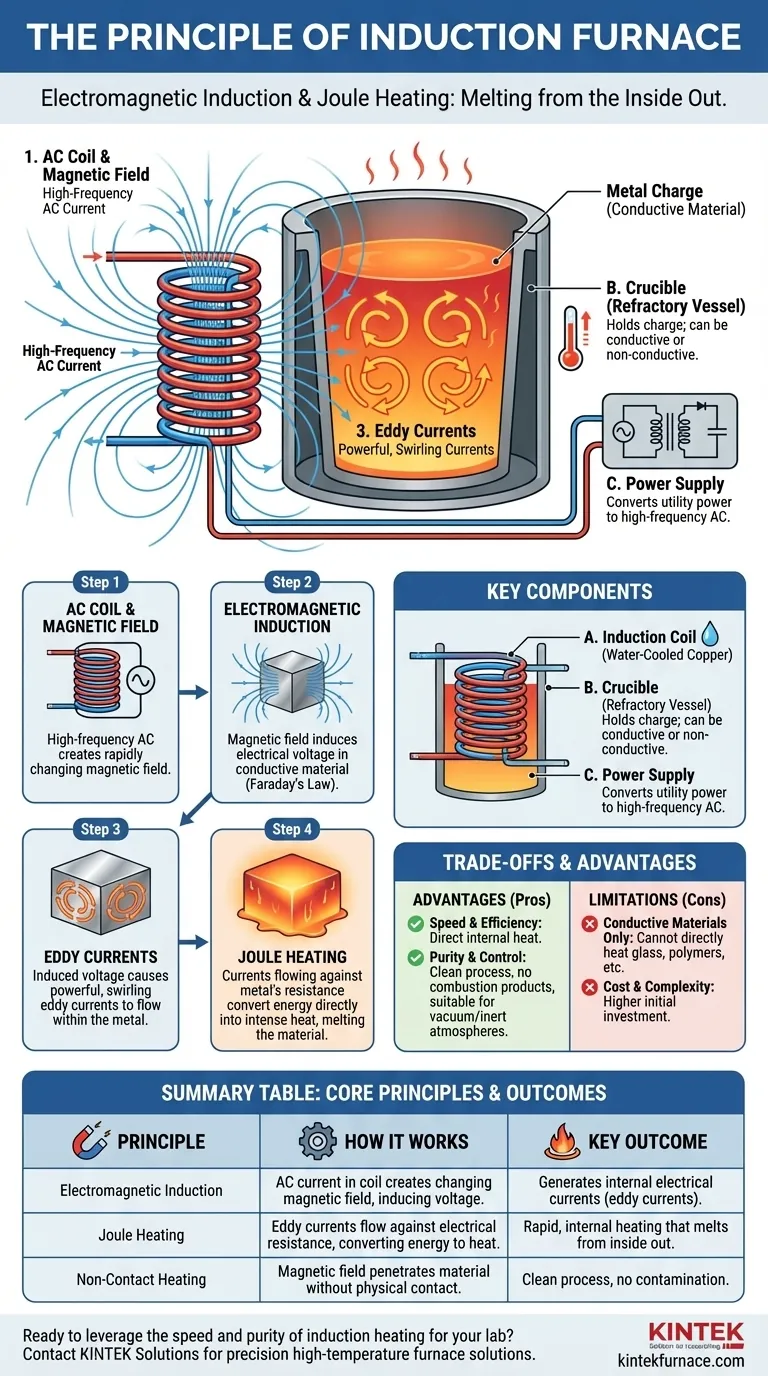

En esencia, un horno de inducción funciona según el principio de inducción electromagnética y calentamiento Joule. Una corriente eléctrica alterna fluye a través de una bobina de cobre, generando un campo magnético que se invierte rápidamente. Cuando un material conductor como el metal se coloca dentro de este campo, el campo induce corrientes eléctricas circulares, conocidas como "corrientes de Foucault", directamente dentro del metal. Estas corrientes, que fluyen contra la propia resistencia eléctrica del material, generan un calor intenso y localizado, lo que hace que el material se derrita de adentro hacia afuera.

A diferencia de los hornos tradicionales que calientan un material externamente, un horno de inducción utiliza un campo magnético para hacer que el material sea su propia fuente de calor. Esta diferencia fundamental es la clave de su velocidad, eficiencia y precisión.

Cómo funciona el calentamiento por inducción: un desglose paso a paso

Para comprender verdaderamente el principio, es útil desglosarlo en la secuencia de eventos físicos que ocurren. Cada paso habilita directamente el siguiente, culminando en la fusión del metal.

La bobina de CA y el campo magnético

Un horno de inducción comienza con una potente bobina, típicamente hecha de tubos de cobre. Se hace pasar una corriente alterna (CA) de alta frecuencia a través de esta bobina.

Esta corriente alterna crea un campo magnético dinámico y que cambia rápidamente en el espacio dentro y alrededor de la bobina. La frecuencia de la corriente determina las características de este campo y el efecto de calentamiento.

Inducción electromagnética

Este es el principio científico central en juego, descrito por la Ley de Inducción de Faraday. Cuando un material conductor (la "carga") se coloca dentro de la bobina, el campo magnético fluctuante induce un voltaje eléctrico dentro del material.

Fundamentalmente, el campo magnético no necesita tocar físicamente el material; lo penetra directamente.

El papel de las corrientes de Foucault

El voltaje inducido hace que poderosas corrientes eléctricas en espiral fluyan dentro de la carga metálica. Estas se conocen como corrientes de Foucault.

Piense en ellas como pequeños remolinos circulares de electricidad que giran dentro del material, energizados por el campo magnético externo.

Calentamiento Joule: de la corriente al calor

Todos los materiales tienen cierta resistencia eléctrica. A medida que las corrientes de Foucault fluyen a través del metal, encuentran esta resistencia.

La energía gastada para superar esta resistencia se convierte directamente en calor. Este fenómeno se conoce como calentamiento Joule. Esta generación de calor interno es lo que eleva rápidamente la temperatura del material hasta su punto de fusión.

Los componentes clave de un horno de inducción

El principio de funcionamiento cobra vida a través de varios componentes críticos que trabajan en conjunto.

La bobina de inducción

Este es el corazón del horno. Casi siempre está hecha de tubos de cobre huecos para que el agua de refrigeración pueda pasar a través de ella. Las inmensas corrientes eléctricas involucradas harían que la propia bobina se sobrecalentara y se derritiera.

El crisol

Este es el recipiente o contenedor refractario que contiene la carga metálica. Su material es crítico.

- Se utilizan crisoles no conductores (por ejemplo, cerámicos) cuando se desea calentar solo la carga metálica. El campo magnético pasa a través del crisol e induce corriente únicamente en el metal.

- Los crisoles conductores (por ejemplo, grafito) se calientan por el campo magnético junto con la carga. Esto es útil para fundir materiales no conductores mediante la transferencia de calor desde el crisol.

La fuente de alimentación

El horno requiere una fuente de alimentación especializada para convertir la energía eléctrica estándar (por ejemplo, 50/60 Hz) en la CA de alta frecuencia necesaria para la bobina. Esta unidad consta de transformadores, un inversor de alta frecuencia y bancos de condensadores.

Comprensión de las ventajas y desventajas

Ninguna tecnología es perfecta para cada aplicación. El principio del calentamiento por inducción crea un conjunto distinto de pros y contras.

Ventaja: Velocidad y eficiencia

Debido a que el calor se genera directamente dentro del material, la fusión es extremadamente rápida y eficiente energéticamente. Hay muy poco calor residual en comparación con un horno de combustible, donde el calor primero debe saturar una cámara y luego penetrar lentamente el material desde el exterior.

Ventaja: Pureza y control

El calentamiento por inducción es un proceso limpio. No hay productos de combustión (como en un horno de gas) que contaminen el metal. Esto también permite que la fusión ocurra bajo vacío o en una atmósfera de gas inerte, lo cual es esencial para producir aleaciones de alta pureza y manipular metales reactivos.

Limitación: Solo materiales conductores

El principio central se basa completamente en inducir corriente en la pieza de trabajo. Por lo tanto, los hornos de inducción estándar no pueden calentar directamente materiales no conductores como vidrio, polímeros o la mayoría de las cerámicas.

Limitación: Costo y complejidad

Las fuentes de alimentación de alta frecuencia y las bobinas de cobre refrigeradas por agua hacen que los hornos de inducción sean más complejos y conllevan un costo de inversión inicial más alto en comparación con los hornos de resistencia o de combustible más simples.

Tomar la decisión correcta para su objetivo

El objetivo principal de su aplicación determinará si un horno de inducción es la herramienta correcta.

- Si su enfoque principal es la pureza y precisión del material: La inducción es la opción superior debido a su calentamiento limpio y sin contacto y su compatibilidad con atmósferas de vacío o inertes.

- Si su enfoque principal es la velocidad y la eficiencia energética: El calentamiento directo e interno de un horno de inducción ofrece importantes ventajas de rendimiento y costos operativos para la fusión de metales.

- Si su enfoque principal es el bajo costo inicial o el calentamiento de no conductores: Una tecnología diferente, como un horno de caja de resistencia convencional o de gas, es probablemente una opción más adecuada.

Al comprender que el calentamiento por inducción convierte eficazmente el material en su propia fuente de calor, puede aprovechar sus ventajas únicas para las aplicaciones metalúrgicas más exigentes.

Tabla resumen:

| Principio clave | Cómo funciona | Resultado clave |

|---|---|---|

| Inducción electromagnética | La corriente alterna en una bobina crea un campo magnético cambiante, induciendo voltaje en el metal conductor. | Genera corrientes eléctricas internas (corrientes de Foucault) dentro del metal. |

| Calentamiento Joule | Las corrientes de Foucault fluyen contra la resistencia eléctrica del metal, convirtiendo la energía directamente en calor. | Calentamiento interno rápido que funde el metal de adentro hacia afuera. |

| Calentamiento sin contacto | El campo magnético penetra el material y el crisol sin contacto físico. | Proceso limpio sin contaminación por gases de combustión. |

¿Listo para aprovechar la velocidad y pureza del calentamiento por inducción para su laboratorio? En KINTEK, combinamos una I+D excepcional con la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura. Ya sea que necesite un horno de inducción estándar o un sistema profundamente personalizado para requisitos experimentales únicos, nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, está diseñada para la precisión y el rendimiento. Contacte a nuestros expertos hoy para discutir cómo podemos adaptar una solución para satisfacer sus objetivos específicos de fusión de metales.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas