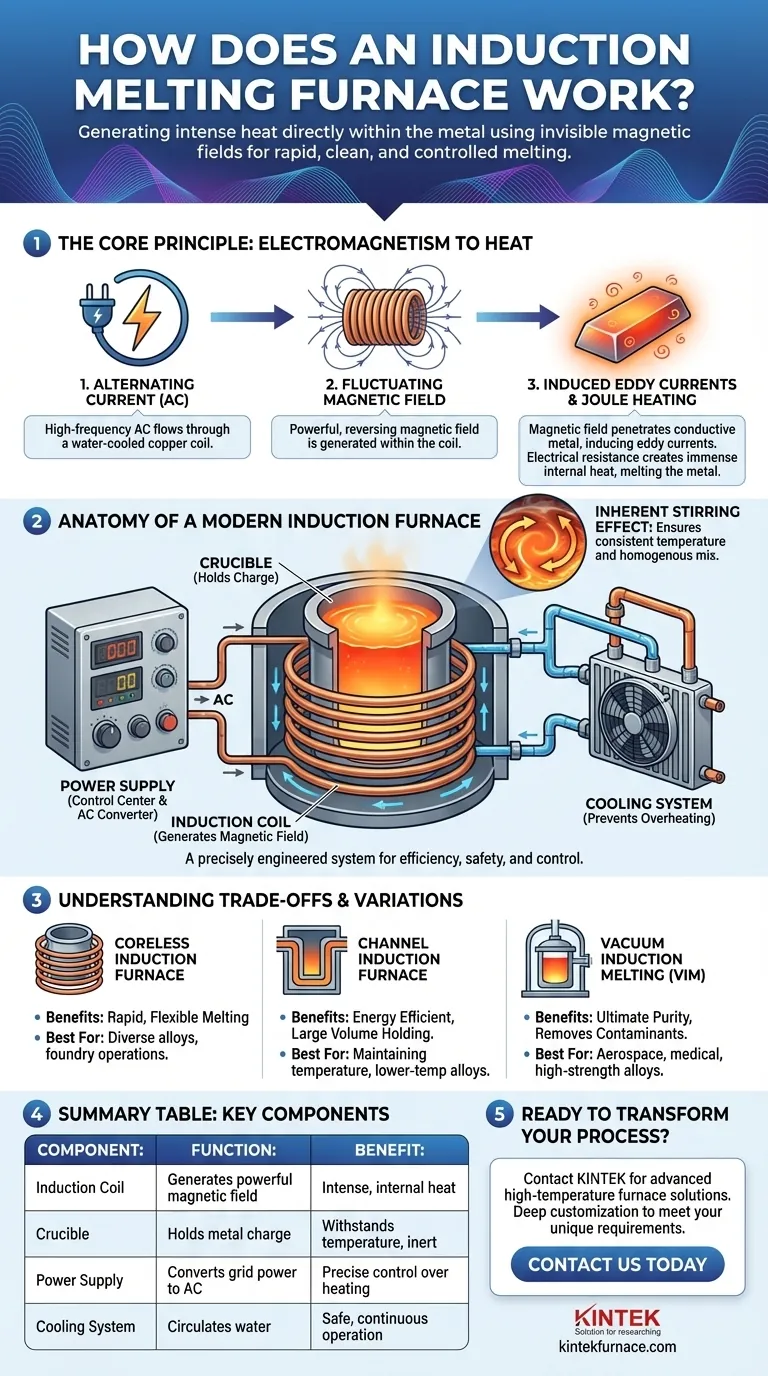

En esencia, un horno de inducción funde metal utilizando un campo magnético potente e invisible. Opera sin llama ni elemento calefactor externo, utilizando en su lugar los principios del electromagnetismo para generar calor intenso directamente dentro del material. Este método permite una fusión rápida, limpia y altamente controlada, lo que lo convierte en una piedra angular de la metalurgia moderna.

El genio fundamental de la fusión por inducción es que no aplica calor *al* metal. En cambio, utiliza un campo magnético fluctuante para engañar al metal conductor para que genere su propio calor interno, lo que da como resultado un proceso de fusión excepcionalmente eficiente y puro.

La física del calentamiento por inducción

Para comprender cómo funciona un horno de inducción, primero debe captar los principios básicos de la inducción electromagnética y la calefacción por resistencia. El proceso es una conversión perfecta de energía eléctrica en un campo magnético y luego de vuelta a energía térmica.

Generación del campo magnético

El proceso comienza enviando una potente corriente alterna (CA) a través de una gran bobina de cobre refrigerada por agua que rodea el crisol del horno. Este flujo de corriente genera un campo magnético fuerte y que se invierte rápidamente en el espacio dentro de la bobina.

Inducción de corrientes parásitas (Eddy Currents)

Cuando un material conductor, como una carga de acero o aluminio, se coloca dentro de este campo magnético, el campo penetra el metal. De acuerdo con la Ley de Inducción de Faraday, el campo magnético en constante cambio induce pequeñas corrientes eléctricas circulares dentro del metal. Estas se conocen como corrientes parásitas.

El papel de la resistencia eléctrica

Todo material conductor tiene cierta resistencia natural al flujo de electricidad. A medida que estas corrientes parásitas giran a través del metal, encuentran esta resistencia, lo que genera una fricción inmensa a nivel atómico. Esta fricción crea un calor intenso, un fenómeno conocido como calentamiento Joule, que eleva rápidamente la temperatura del metal por encima de su punto de fusión.

El efecto de agitación inherente

Un beneficio único de este proceso es la acción de agitación natural que crea. Las mismas fuerzas magnéticas que inducen las corrientes parásitas también ejercen una fuerza sobre el metal fundido, lo que hace que circule continuamente. Esto asegura una temperatura constante y una mezcla homogénea de aleaciones sin ninguna agitación mecánica.

Anatomía de un horno de inducción moderno

Un horno moderno es un sistema diseñado con precisión donde cada componente desempeña un papel fundamental en la eficiencia y seguridad del proceso de fusión.

El crisol: Conteniendo la carga

El crisol es el recipiente no conductor que contiene el metal a fundir. Generalmente está hecho de materiales cerámicos o de grafito resistentes a altas temperaturas, elegidos para soportar un estrés térmico extremo mientras permanecen no reactivos con el metal fundido.

La bobina de inducción: El motor del horno

Este es el corazón del sistema. La bobina de cobre hueca está meticulosamente moldeada para rodear el crisol. Transporta la corriente de alta frecuencia y debe enfriarse activamente con un flujo continuo de agua para evitar que se derrita.

La fuente de alimentación: El centro de control

La fuente de alimentación es el cerebro de la operación. Convierte la CA de frecuencia estándar de la red en la CA de alta frecuencia requerida para una inducción eficiente. Al ajustar la salida de potencia, los operadores pueden controlar con precisión la velocidad de calentamiento y la temperatura final de la fusión.

El sistema de refrigeración: Prevención del sobrecalentamiento

Un sistema de refrigeración por agua de circuito cerrado es esencial para proteger las costosas bobinas de cobre y los componentes de la fuente de alimentación. Este sistema disipa el inmenso calor residual generado durante la operación, asegurando que el horno pueda funcionar de manera segura y confiable.

Comprensión de las compensaciones y variaciones

Si bien el principio central es consistente, existen diferentes diseños y configuraciones de hornos para cumplir con objetivos metalúrgicos específicos. Comprender estas diferencias es clave para apreciar la versatilidad de la tecnología.

Hornos sin núcleo (Coreless) frente a hornos de canal (Channel)

El diseño más común es el horno de inducción sin núcleo, donde el crisol se asienta directamente dentro de la bobina. Es muy versátil y excelente para la fusión primaria de una amplia gama de metales.

Un horno de inducción de canal, por el contrario, funciona más como un transformador donde un bucle de metal fundido forma la bobina secundaria. Estos son extremadamente eficientes para mantener grandes volúmenes de metal a temperatura o para fundir aleaciones de menor temperatura, pero son menos flexibles que los diseños sin núcleo.

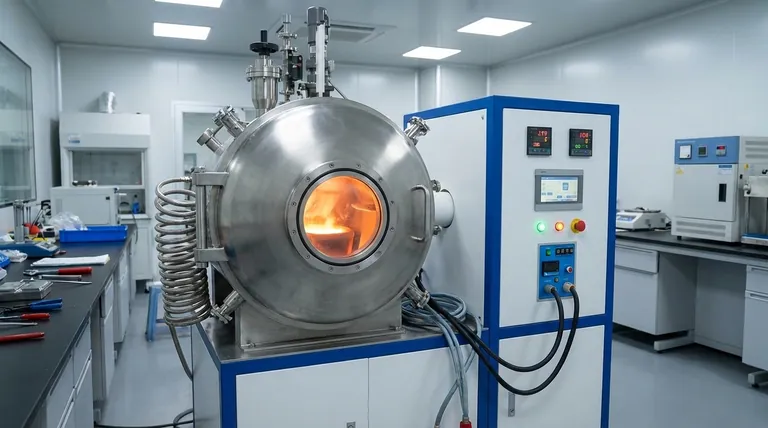

La búsqueda de la pureza: Fusión por inducción al vacío

Para aplicaciones que exigen la más alta calidad de material, como la aeroespacial o los implantes médicos, se utiliza un horno de fusión por inducción al vacío (VIM). Al realizar todo el proceso dentro de una cámara de vacío, elimina todo el oxígeno y otros contaminantes atmosféricos, lo que previene la oxidación y produce aleaciones excepcionalmente limpias y resistentes.

Complejidad operativa

La principal compensación de la tecnología de inducción es su complejidad. La electrónica de alta potencia, los paneles de control sofisticados y los sistemas críticos de refrigeración por agua requieren conocimientos especializados para su operación y mantenimiento. Representan una mayor inversión inicial en comparación con los hornos más simples alimentados por combustible.

Cómo aplicarlo a su objetivo

Su elección de tecnología de inducción depende completamente de los requisitos de su producto final.

- Si su enfoque principal es la fusión rápida y flexible de diversas aleaciones: Un horno de inducción sin núcleo estándar ofrece el mejor equilibrio entre velocidad, eficiencia y versatilidad para la mayoría de las operaciones de fundición.

- Si su enfoque principal es la máxima pureza y rendimiento del material: Un horno de fusión por inducción al vacío (VIM) es innegociable para producir las aleaciones limpias y de alta resistencia requeridas para aplicaciones críticas.

- Si su enfoque principal es mantener grandes volúmenes de metal a una temperatura constante: Un horno de inducción de canal proporciona una eficiencia energética inigualable para mantener grandes fusiones durante períodos prolongados.

Al dominar el flujo de energía de la electricidad al magnetismo y al calor, el horno de inducción le otorga un control preciso sobre las propiedades fundamentales de su material final.

Tabla de resumen:

| Componente clave | Función | Beneficio |

|---|---|---|

| Bobina de inducción | Genera un campo magnético alterno potente | Crea calor interno intenso dentro de la carga metálica |

| Crisol | Contiene la carga metálica (p. ej., acero, aluminio) | Resiste temperaturas extremas; químicamente inerte |

| Fuente de alimentación | Convierte la energía de la red en CA de alta frecuencia | Permite un control preciso de la velocidad de calentamiento y la temperatura |

| Sistema de refrigeración | Hace circular agua para enfriar la bobina y la electrónica | Asegura una operación segura, confiable y continua |

| Tipo de horno | Sin núcleo (versátil) frente a canal (mantenimiento eficiente) frente a vacío (máxima pureza) | Se adapta a objetivos metalúrgicos y necesidades de producción específicos |

¿Listo para transformar su proceso de fusión de metales?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios y fundiciones soluciones avanzadas de hornos de alta temperatura. Ya sea que su objetivo sea la fusión primaria rápida, el mantenimiento eficiente de metales o el logro de la máxima pureza del material con tecnología de vacío, nuestra experiencia es su ventaja.

Nuestra línea de productos, que incluye Hornos de Muffle, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de experimentación y producción.

Contáctenos hoy para discutir cómo nuestras soluciones de fusión por inducción pueden mejorar su eficiencia, pureza y control. Logremos sus objetivos metalúrgicos juntos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza