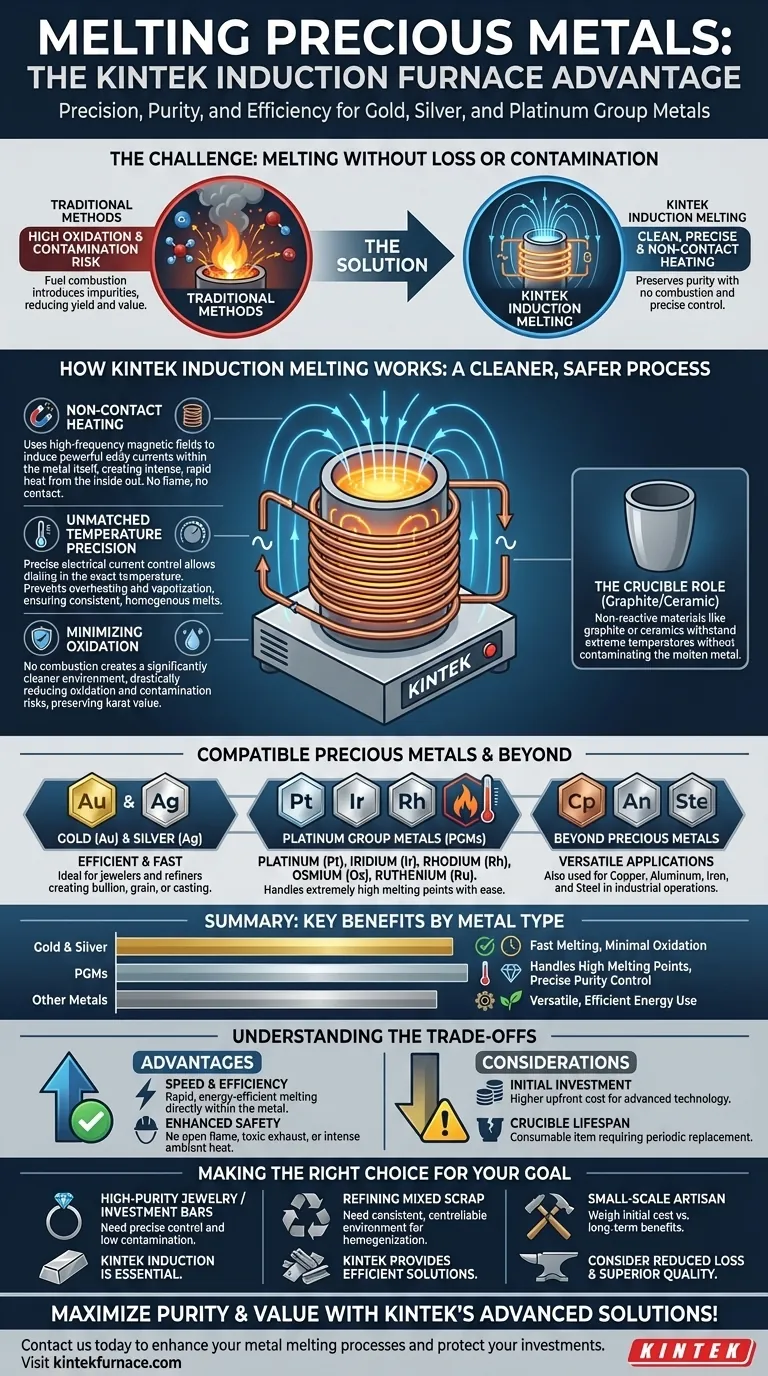

En resumen, sí. Un horno de inducción no solo es capaz de fundir metales preciosos, sino que es uno de los métodos más efectivos y preferidos para esta tarea. Puede manejar todo el espectro de metales preciosos, incluyendo oro, plata y todos los metales del grupo del platino (MGP) como platino, iridio y rodio, lo que lo convierte en una tecnología fundamental para la fabricación de joyería y la refinación de metales.

El desafío central al trabajar con metales preciosos no es simplemente fundirlos, sino hacerlo sin pérdidas ni contaminación. Los hornos de inducción sobresalen porque ofrecen el control preciso y el entorno de calentamiento limpio necesarios para preservar la pureza y el valor de estos materiales de alto valor.

Cómo la fusión por inducción protege el valor de los metales preciosos

La eficacia de los hornos de inducción radica en su método de calentamiento único, que es fundamentalmente diferente de los hornos tradicionales basados en llama. Esta diferencia proporciona varias ventajas críticas al manipular activos valiosos.

El principio del calentamiento sin contacto

Un horno de inducción utiliza una corriente alterna potente y de alta frecuencia que pasa a través de una bobina de cobre. Esto crea un campo magnético fluctuante alrededor del crisol que contiene el metal.

Este campo magnético induce potentes corrientes eléctricas —conocidas como corrientes de Foucault— directamente dentro del metal conductor. La resistencia natural del metal a estas corrientes genera un calor intenso y rápido de adentro hacia afuera. Es el metal mismo el que se calienta, no el aire circundante.

Precisión de temperatura inigualable

Dado que el calentamiento se genera mediante una corriente eléctrica, el nivel de potencia se puede controlar con extrema precisión. Esto le permite ajustar la temperatura de fusión exacta para un metal o aleación específica.

Este control evita el sobrecalentamiento, lo que podría hacer que el valioso metal se vaporice y se pierda. También asegura una fusión homogénea y consistente, lo cual es fundamental para crear aleaciones de alta calidad.

Minimización de la oxidación y la contaminación

Los hornos tradicionales queman combustible, introduciendo subproductos de la combustión y altos niveles de oxígeno que pueden reaccionar con el metal fundido. Este proceso, llamado oxidación, crea impurezas y reduce el rendimiento final.

El calentamiento por inducción no implica combustión, creando un entorno de fusión mucho más limpio. Esto reduce significativamente el riesgo de oxidación y contaminación, asegurando que el producto final mantenga su pureza y valor en quilates.

El papel crítico del crisol

El crisol, el recipiente que contiene el metal, es un componente crucial. En un sistema de inducción, los crisoles generalmente están hechos de materiales no reactivos como grafito o cerámicas especializadas.

Estos materiales se eligen porque pueden soportar temperaturas extremas sin reaccionar ni contaminar el metal precioso fundido, protegiendo aún más la integridad del material.

Metales compatibles: del oro al platino

La tecnología de inducción es notablemente versátil. Su capacidad para generar calor depende solo de la conductividad eléctrica del material, no de su punto de fusión.

Oro y plata

El oro y la plata se funden fácil y eficientemente en un horno de inducción. La velocidad y limpieza del proceso lo hacen ideal para joyeros y refinadores que producen lingotes, grano o piezas de fundición para joyería.

Los metales del grupo del platino (MGP)

Este grupo incluye platino, iridio, rodio, osmio y rutenio. Estos metales son conocidos por sus puntos de fusión extremadamente altos, lo que puede ser un desafío para los hornos convencionales.

Los hornos de inducción pueden alcanzar estas altas temperaturas con facilidad, convirtiéndolos en uno de los pocos métodos prácticos para fundir y alear metales del grupo del platino.

Más allá de los metales preciosos

Los mismos principios se aplican a una amplia gama de otros metales. Las operaciones industriales utilizan hornos de inducción para fundir de todo, desde cobre y aluminio hasta hierro y acero, lo que demuestra la naturaleza robusta y versátil de la tecnología.

Comprensión de las compensaciones

Aunque es muy efectivo, la tecnología de inducción no está exenta de consideraciones. Una evaluación objetiva requiere observar tanto sus poderosas ventajas como sus limitaciones prácticas.

Ventaja: Velocidad y eficiencia

Debido a que el calor se genera directamente dentro del metal, la fusión es increíblemente rápida y energéticamente eficiente. Hay muy poca energía desperdiciada calentando la cámara del horno o el ambiente circundante.

Ventaja: Seguridad mejorada

Sin llama abierta, gases de escape tóxicos ni calor ambiental intenso, los hornos de inducción son significativamente más seguros de operar que las alternativas alimentadas por combustible. Esto reduce el riesgo de incendio y crea un entorno de trabajo más cómodo.

Consideración: Inversión inicial

La principal compensación es el costo. La tecnología involucrada en un horno de inducción —la fuente de alimentación, las bobinas de cobre y los sistemas de control— da como resultado un precio de compra inicial más alto en comparación con un horno de gas simple.

Consideración: Vida útil del crisol

Aunque son esenciales para la pureza, los crisoles son artículos consumibles. El ciclo térmico intenso de las fusiones repetidas eventualmente hará que el crisol se degrade, lo que requerirá su reemplazo. Este es un costo operativo continuo a considerar.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de inducción depende de equilibrar sus beneficios de precisión y pureza frente a la inversión inicial. Su aplicación específica determinará si es la opción correcta.

- Si su enfoque principal son las joyas de alta pureza o las barras de grado de inversión: El control preciso de la temperatura y la baja contaminación de la fusión por inducción son esenciales para proteger el valor de su material.

- Si está refinando chatarra de metales preciosos mixtos: El calentamiento por inducción proporciona el entorno constante y controlable necesario para gestionar eficientemente la fusión y asegurar la homogeneización o separación adecuada.

- Si es un artesano a pequeña escala con un presupuesto limitado: Debe sopesar el alto costo inicial de un horno de inducción frente a los beneficios a largo plazo de la reducción de la pérdida de metal y el control de calidad superior.

En última instancia, la tecnología de inducción le permite fundir metales preciosos no solo de manera efectiva, sino con el control y la limpieza necesarios para preservar su valor inherente.

Tabla de resumen:

| Tipo de metal | Ejemplos | Beneficios clave |

|---|---|---|

| Oro y plata | Oro, plata | Fusión rápida, mínima oxidación, ideal para joyería y lingotes |

| Metales del grupo del platino (MGP) | Platino, iridio, rodio | Maneja altos puntos de fusión, control de temperatura preciso para la pureza |

| Otros metales | Cobre, aluminio, acero | Aplicaciones versátiles, uso eficiente de la energía en entornos industriales |

¡Maximice la pureza y el valor de sus metales preciosos con las soluciones avanzadas de hornos de inducción de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas con precisión. Contáctenos hoy para obtener información sobre cómo nuestra tecnología puede mejorar sus procesos de fusión de metales y proteger sus inversiones.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza