En esencia, la calefacción por inducción reduce los costes energéticos a través de dos mecanismos principales: una eficiencia energética superior y la eliminación del tiempo de inactividad desperdiciado. A diferencia de los hornos tradicionales que deben calentar una cámara entera, la inducción genera calor directamente dentro de la pieza de trabajo, convirtiendo hasta el 90% de su energía en calor útil, en comparación con tan solo el 45% de muchos métodos convencionales.

La ventaja fundamental de la inducción es la precisión. Al calentar solo la pieza y solo cuando es necesario, minimiza las dos mayores fuentes de desperdicio de energía en la calefacción industrial: la pérdida de calor al medio ambiente y la energía consumida para mantener un horno caliente durante los períodos de inactividad.

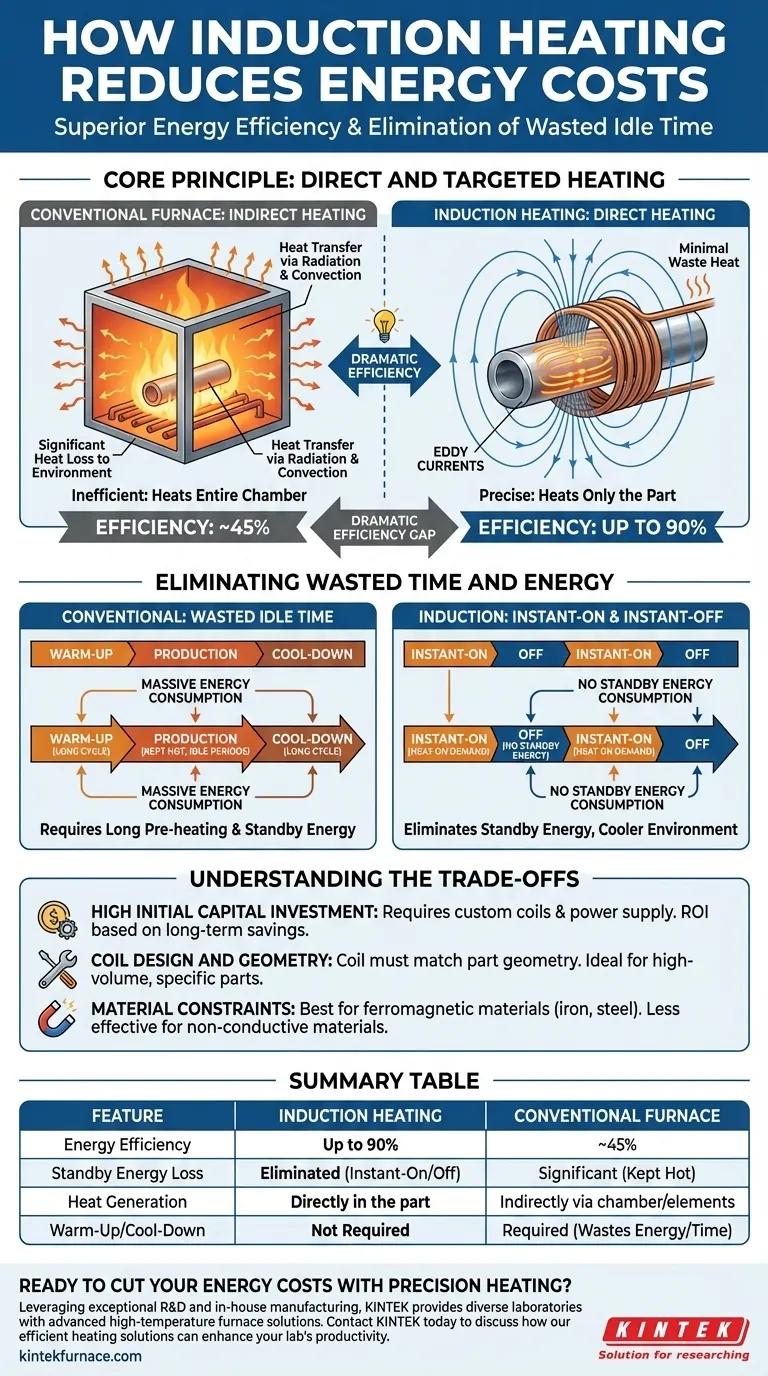

El Principio Fundamental: Calentamiento Directo y Dirigido

Para comprender el ahorro de costes, primero debe entender cuán fundamentalmente diferente es la inducción de un horno convencional. Es la diferencia entre hervir agua en una olla en una estufa y calentarla con un microondas.

Cómo Genera Calor la Inducción

La calefacción por inducción utiliza una potente corriente alterna de alta frecuencia que pasa a través de una bobina de cobre. Esto crea un campo magnético dinámico alrededor de la bobina.

Cuando una pieza conductora (como el acero) se coloca dentro de este campo, el campo induce corrientes eléctricas, conocidas como corrientes de Foucault, directamente dentro del material. La resistencia natural del material al flujo de estas corrientes genera calor preciso, rápido y localizado.

Eficiencia por Diseño

Un horno tradicional de combustible o de resistencia eléctrica funciona mediante calentamiento indirecto. Primero calienta una cámara interna o elementos calefactores, que luego transfieren ese calor a la pieza mediante radiación y convección. Este proceso es inherentemente ineficiente.

Una parte significativa de la energía se desperdicia calentando las paredes del horno, la puerta y el aire circundante. Por el contrario, el método de calentamiento directo por inducción convierte casi toda la energía eléctrica consumida en calor real dentro de la pieza. Esto explica la dramática brecha de eficiencia, con la inducción logrando hasta un 90% de eficiencia en comparación con el 45% típico de un horno por lotes.

Eliminación de Tiempo y Energía Desperdiciados

Más allá de la eficiencia de conversión pura, el modelo operativo de la inducción crea importantes ahorros de energía secundarios que se acumulan con el tiempo.

Sin Ciclos de Calentamiento o Enfriamiento

Los hornos convencionales requieren largos ciclos de precalentamiento para alcanzar la temperatura de funcionamiento y a menudo deben mantenerse calientes entre turnos o lotes para evitar repetir este proceso, consumiendo enormes cantidades de energía sin producir nada.

Los sistemas de inducción son de encendido y apagado instantáneo. El calor se genera en el momento en que se aplica la energía y se detiene en el momento en que se apaga. Esta capacidad de "calor bajo demanda" elimina por completo el consumo de energía en espera.

Reducción de la Pérdida de Calor al Medio Ambiente

Debido a que el calor se genera dentro de la pieza, la bobina de inducción en sí permanece fría. Esto resulta en muy poco calor residual irradiado al espacio de trabajo circundante.

Esto no solo ahorra la energía que se habría perdido, sino que también contribuye a un ambiente de trabajo más fresco, seguro y cómodo, reduciendo potencialmente la carga en los sistemas HVAC de la fábrica.

Comprendiendo las Ventajas y Desventajas

Aunque es altamente eficiente, la calefacción por inducción no es una solución universal. Una evaluación objetiva requiere reconocer sus limitaciones específicas.

Alta Inversión de Capital Inicial

El coste inicial de un sistema de calefacción por inducción, incluyendo la fuente de alimentación y las bobinas personalizadas, es típicamente más alto que el de un horno convencional simple. El retorno de la inversión se calcula a través del ahorro de energía y operativos a largo plazo.

Diseño y Geometría de la Bobina

La eficiencia de un sistema de inducción depende en gran medida del diseño de la bobina. La bobina debe diseñarse cuidadosamente para que coincida con la geometría de la pieza que se va a calentar.

Esto hace que la inducción sea ideal para la producción dedicada y de alto volumen de piezas específicas, pero menos flexible que un horno por lotes para calentar una amplia variedad de formas y tamaños sobre la marcha sin cambiar la bobina.

Restricciones de Material

La inducción funciona mejor en materiales eléctricamente conductores, particularmente metales ferromagnéticos como el hierro y el acero. Es menos efectiva o completamente inadecuada para materiales no conductores como la cerámica o muchos polímeros sin el uso de un susceptor conductor.

Tomando la Decisión Correcta para su Proceso

La decisión de adoptar la calefacción por inducción debe basarse en un análisis claro de sus objetivos de producción y realidades operativas.

- Si su enfoque principal es la producción de alto volumen y repetible: La inducción ofrece una velocidad, consistencia y eficiencia energética inigualables por pieza.

- Si su enfoque principal es reducir los costes operativos a largo plazo: La significativa reducción en el consumo de energía de la inducción a menudo proporciona un retorno de la inversión inicial claro y convincente.

- Si su enfoque principal es la calefacción flexible para piezas diversas y de bajo volumen: La necesidad de bobinas específicas para cada pieza puede hacer que un horno por lotes convencional sea una opción más práctica.

En última instancia, comprender estos principios le permite ver más allá del coste inicial y evaluar la inducción en función de su impacto total en la eficiencia de su proceso y sus resultados.

Tabla Resumen:

| Característica | Calefacción por Inducción | Horno Convencional |

|---|---|---|

| Eficiencia Energética | Hasta 90% | Típicamente ~45% |

| Pérdida de Energía en Espera | Eliminada (Encendido/Apagado Instantáneo) | Significativa (Se Mantiene Caliente) |

| Generación de Calor | Directamente en la pieza | Indirectamente a través de la cámara/elementos |

| Calentamiento/Enfriamiento | No Requerido | Requerido (Desperdicia Energía/Tiempo) |

¿Listo para reducir sus costes energéticos con calefacción de precisión?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares y rotatorios, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Contacte con KINTEL hoy para discutir cómo nuestras eficientes soluciones de calefacción pueden mejorar la productividad de su laboratorio y reducir significativamente sus gastos operativos.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Qué papel juega la tecnología de prensa caliente al vacío en la industria automotriz? Impulsa las baterías de vehículos eléctricos, la seguridad y la eficiencia

- ¿Cómo garantiza el calentamiento por inducción la precisión en los procesos de fabricación? Logre un control térmico y una repetibilidad superiores

- ¿Qué otros tipos de hornos están relacionados con el prensado en caliente? Explore las tecnologías clave de procesamiento térmico

- ¿Cuáles son las aplicaciones del prensado en caliente? Logre el máximo rendimiento del material