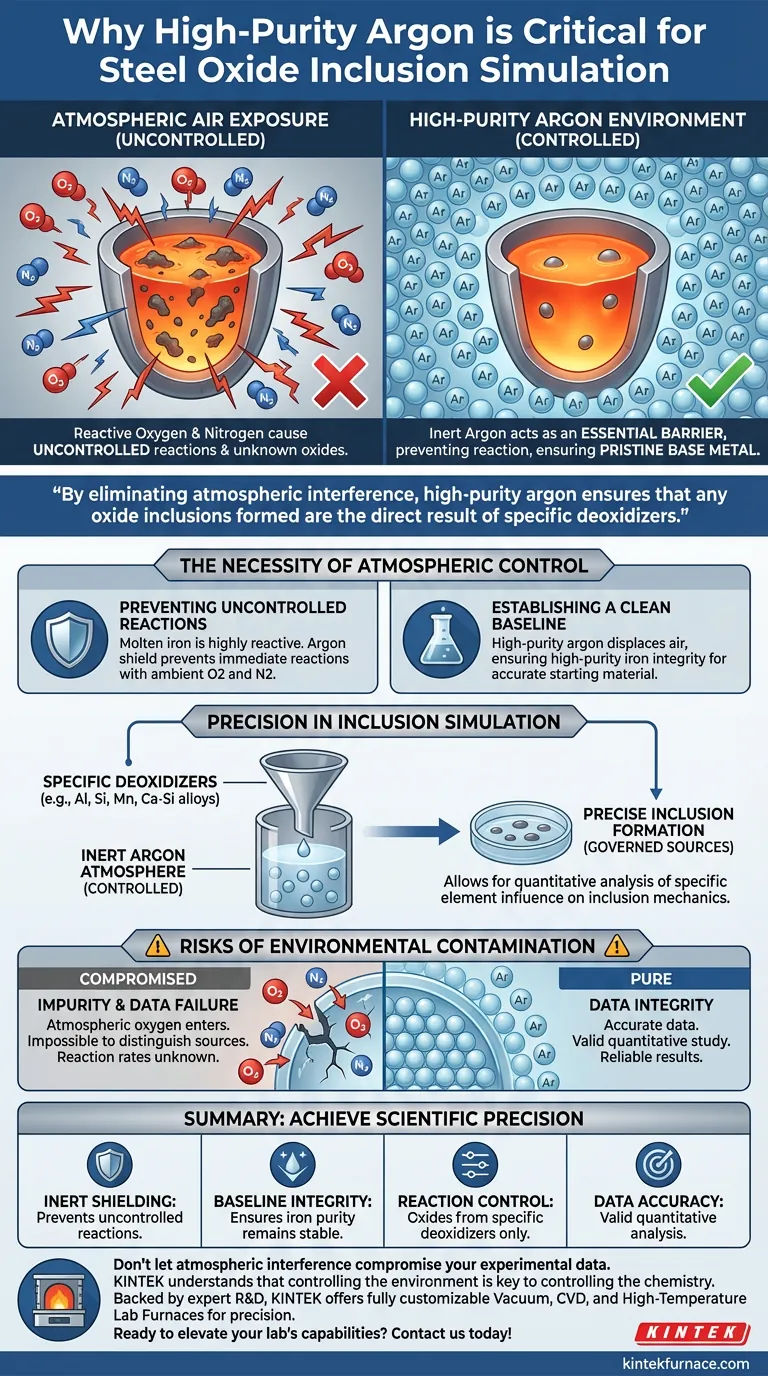

Un ambiente de argón de alta pureza actúa como una barrera de aislamiento esencial durante la fusión de bloques de hierro. Su función principal es evitar que el hierro líquido reaccione químicamente con el oxígeno o el nitrógeno presentes en la atmósfera ambiente. Al mantener este estado inerte, los investigadores se aseguran de que el metal base permanezca puro hasta que se introduzcan variables experimentales específicas.

Al eliminar la interferencia atmosférica, el argón de alta pureza garantiza que cualquier inclusión de óxido formada sea el resultado directo de desoxidantes específicos. Esto crea la línea base controlada necesaria para el estudio cuantitativo de los mecanismos de inclusión.

La Necesidad del Control Atmosférico

Prevención de Reacciones Incontroladas

El hierro fundido es altamente reactivo cuando se expone al aire. Sin un escudo protector, el metal líquido participaría inmediatamente en reacciones incontroladas con el oxígeno y el nitrógeno atmosféricos.

Establecimiento de una Línea Base Limpia

Para simular con precisión las inclusiones de óxido de acero, el material de partida debe permanecer químicamente estable. El argón de alta pureza desplaza el aire, asegurando que el hierro de alta pureza mantenga su integridad durante las fases de calentamiento y fusión.

Precisión en la Simulación de Inclusiones

Control de las Fuentes de Inclusión

El objetivo científico de estas simulaciones es estudiar las inclusiones formadas por aditivos específicos. El ambiente de argón garantiza que la formación de óxido esté regida exclusivamente por la adición precisa de desoxidantes.

Validación de Sistemas Químicos

Los investigadores suelen utilizar desoxidantes como aluminio, silicio, manganeso o aleaciones de calcio-silicio. Una atmósfera inerte permite el análisis cuantitativo de cómo estos elementos específicos influyen en la mecánica de inclusión dentro del sistema.

Riesgos de Contaminación Ambiental

La Consecuencia de la Impureza

Si el ambiente de argón se ve comprometido o es de baja pureza, el oxígeno atmosférico entrará en la fusión. Esta contaminación hace imposible distinguir entre las inclusiones causadas por los desoxidantes y las causadas por el aire.

Fallos en la Integridad de los Datos

En una atmósfera comprometida, el "estudio cuantitativo" mencionado en la literatura técnica se vuelve inválido. No se pueden calcular las tasas de reacción o los mecanismos de formación si las variables de entrada (fuentes de oxígeno) son fluctuantes y desconocidas.

Garantizando el Éxito Experimental

Para obtener datos precisos de sus simulaciones de óxido de acero, considere lo siguiente con respecto a su configuración ambiental:

- Si su enfoque principal es la investigación fundamental: Priorice el grado más alto de pureza de argón para garantizar que todas las inclusiones observadas se atribuyan únicamente a sus desoxidantes añadidos.

- Si su enfoque principal es probar aleaciones específicas: Utilice el ambiente inerte para aislar los efectos de desoxidantes complejos como el calcio-silicio, asegurando que ningún nitrógeno atmosférico altere los resultados.

Controle la atmósfera para controlar la química.

Tabla Resumen:

| Característica | Función en la Simulación de Inclusiones |

|---|---|

| Escudo Inerte | Previene reacciones incontroladas con el oxígeno y el nitrógeno atmosféricos. |

| Integridad de la Línea Base | Asegura que la pureza del hierro se mantenga estable durante las fases de calentamiento y fusión. |

| Control de Reacción | Garantiza que la formación de óxido resulte únicamente de desoxidantes específicos. |

| Precisión de Datos | Permite un análisis cuantitativo válido de los mecanismos de formación de inclusiones. |

Logre Precisión Científica en su Investigación Térmica

No permita que la interferencia atmosférica comprometa los datos de su experimento. En KINTEK, entendemos que controlar el ambiente es la clave para controlar la química.

Con el respaldo de I+D y fabricación de expertos, KINTEK ofrece hornos de laboratorio avanzados de vacío, CVD y alta temperatura, incluidos sistemas de mufla, tubo y rotatorios, todos totalmente personalizables para mantener los ambientes inertes de alta pureza que sus simulaciones exigen.

Ya sea que esté realizando investigación fundamental o probando aleaciones complejas, nuestros sistemas brindan la estabilidad y precisión necesarias para obtener resultados confiables.

¿Listo para mejorar las capacidades de su laboratorio? ¡Contáctenos hoy mismo para discutir sus necesidades únicas!

Guía Visual

Referencias

- Alejandra Slagter, Andreas Mortensen. Nanoindentation Hardness and Modulus of Al2O3–SiO2–CaO and MnO–SiO2–FeO Inclusions in Iron. DOI: 10.1007/s11661-024-07330-x

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Por qué se prefieren los módulos IGBT en las máquinas de fusión? Desbloquee una fusión más rápida y menores costos

- ¿Qué es un horno de fusión por inducción al vacío (VIM) y por qué es importante? Consiga una pureza de metal inigualable para aplicaciones críticas

- ¿Cuál es el proceso de funcionamiento de un horno de inducción? Descubra la fusión de metales sin contacto y de alta eficiencia

- ¿Qué beneficios medioambientales proporcionan los hornos de inducción? Logre un calentamiento industrial más limpio y seguro

- ¿En qué se diferencia el calentamiento por inducción de los métodos de calentamiento convencionales? Descubra velocidad, precisión y eficiencia

- ¿Qué hace que los hornos de crisol de grafito sean adecuados para aplicaciones de alta temperatura? Desbloquee la precisión y la pureza

- ¿Cuál es la función principal de un horno VIM para aleaciones TiNi? Garantiza alta pureza para implantes médicos

- ¿Cuál es la función de un Horno de Fusión por Inducción al Vacío? Precisión Esencial para la Investigación del Acero