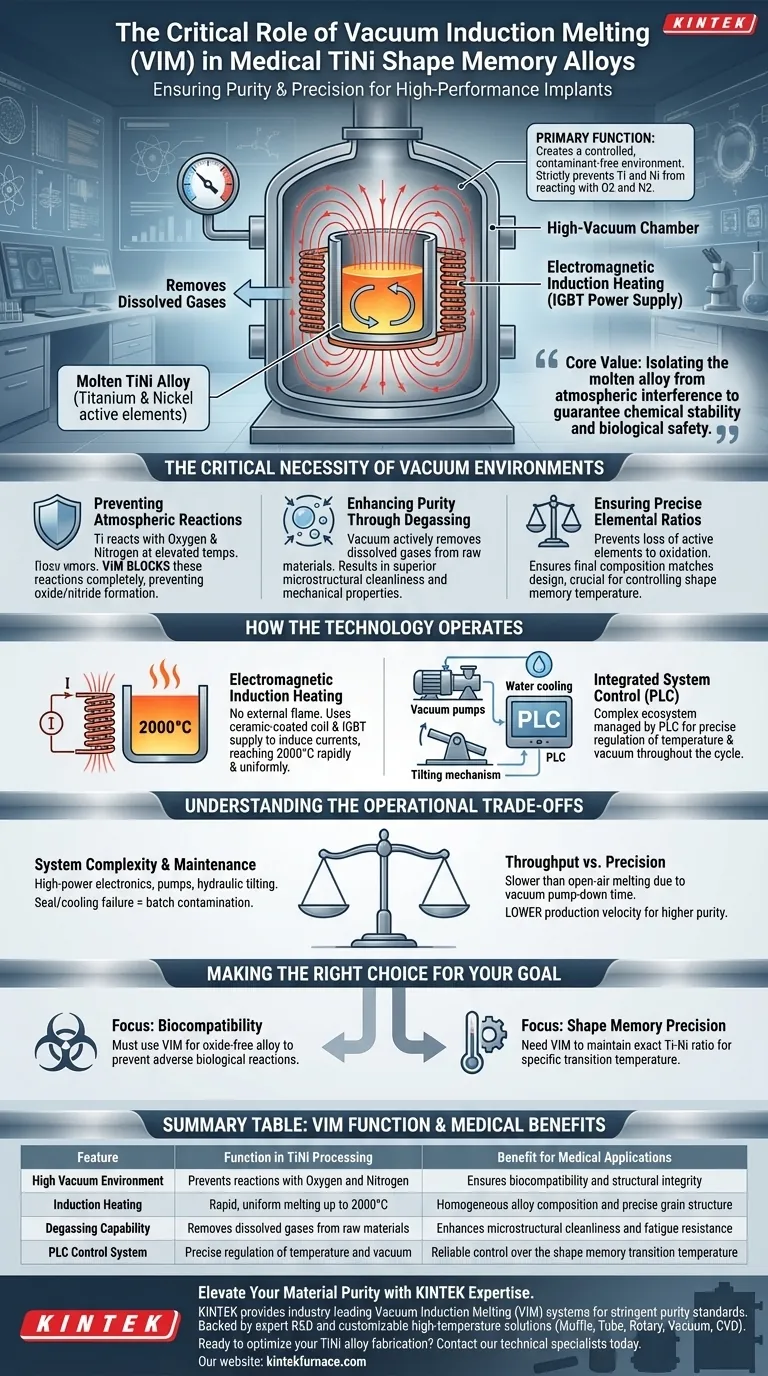

La función principal de un horno de Fusión por Inducción al Vacío (VIM) es crear un entorno controlado y libre de contaminantes para fundir metales reactivos. Específicamente para las aleaciones médicas TiNi (Titanio-Níquel), utiliza inducción electromagnética dentro de una cámara de alto vacío para generar calor. Este proceso evita estrictamente que los elementos activos —titanio y níquel— reaccionen con oxígeno y nitrógeno, asegurando que el lingote final alcance la relación elemental precisa y la alta pureza requeridas para aplicaciones médicas.

El valor central de la tecnología VIM radica en su capacidad para aislar la aleación fundida de la interferencia atmosférica. Al eliminar la oxidación y los gases disueltos, garantiza la estabilidad química y la seguridad biológica esenciales para implantes de memoria de forma de alta calidad.

La Necesidad Crítica de Entornos de Vacío

Prevención de Reacciones Atmosféricas

El titanio es un elemento muy activo que reacciona agresivamente con el oxígeno y el nitrógeno a altas temperaturas.

Si se funde al aire libre, estas reacciones forman óxidos y nitruros que comprometen la integridad estructural de la aleación. El horno VIM crea un entorno de alto vacío que bloquea estas reacciones por completo.

Mejora de la Pureza Mediante Desgasificación

Más allá de simplemente prevenir nueva contaminación, el entorno de vacío refina activamente el material.

La diferencia de presión ayuda a eliminar los gases disueltos ya presentes en las materias primas. Esto resulta en un lingote final con una limpieza microestructural y propiedades mecánicas superiores.

Garantía de Relaciones Elementales Precisas

Las aleaciones médicas con memoria de forma requieren un equilibrio estequiométrico exacto entre titanio y níquel para funcionar correctamente.

Dado que el VIM evita la pérdida de elementos activos por oxidación, garantiza que la composición química final coincida con el diseño previsto con precisión. Esta precisión es vital para controlar la temperatura a la que ocurre el efecto de memoria de forma.

Cómo Opera la Tecnología

Calentamiento por Inducción Electromagnética

El horno no utiliza una fuente de calor externa como una llama; en cambio, utiliza una fuente de alimentación de frecuencia media IGBT.

La corriente fluye a través de una bobina de cobre recubierta de cerámica, generando un campo electromagnético que induce corrientes eléctricas dentro del propio metal. Esto permite que el material alcance temperaturas de hasta 2000°C de forma rápida y uniforme.

Control Integrado del Sistema

Un horno VIM es un ecosistema complejo que comprende bombas de vacío, mecanismos de inclinación e intercapas refrigeradas por agua.

Un sistema de control eléctrico, a menudo gestionado por PLC (Controlador Lógico Programable), orquesta estos componentes. Esto permite la regulación precisa de la temperatura y los niveles de vacío durante todo el ciclo de fusión y colada.

Comprensión de las Compensaciones Operativas

Complejidad del Sistema y Mantenimiento

Si bien el VIM ofrece una calidad superior, introduce una complejidad operativa significativa en comparación con los métodos de fusión estándar.

El sistema se basa en la integración perfecta de bombas de vacío, electrónica de alta potencia y mecanismos de inclinación hidráulicos. Un fallo en el sello de vacío o en el sistema de refrigeración puede provocar una contaminación inmediata del lote o daños en el equipo.

Rendimiento vs. Precisión

El proceso es inherentemente más lento que la fusión por inducción al aire libre debido al tiempo requerido para evacuar la cámara a un alto vacío.

Los fabricantes deben aceptar una menor velocidad de producción como el costo necesario para lograr los niveles de pureza requeridos por los estándares médicos.

Tomando la Decisión Correcta para Su Objetivo

Para los fabricantes de dispositivos médicos y metalúrgicos, la elección de la tecnología de fusión determina el éxito del producto final.

- Si su enfoque principal es la Biocompatibilidad: Debe utilizar VIM para garantizar que la aleación esté libre de inclusiones de óxido que puedan desencadenar reacciones biológicas adversas.

- Si su enfoque principal es la Precisión de la Memoria de Forma: Necesita VIM para mantener la relación exacta de titanio a níquel, que define la temperatura específica a la que la aleación cambia de forma.

El VIM no es simplemente un método de fusión; es una estrategia de purificación esencial para la producción de materiales médicos de alto riesgo.

Tabla Resumen:

| Característica | Función en el Procesamiento de TiNi | Beneficio para Aplicaciones Médicas |

|---|---|---|

| Entorno de Alto Vacío | Previene reacciones con Oxígeno y Nitrógeno | Garantiza biocompatibilidad e integridad estructural |

| Calentamiento por Inducción | Fusión rápida y uniforme hasta 2000°C | Composición homogénea de la aleación y estructura de grano precisa |

| Capacidad de Desgasificación | Elimina gases disueltos de las materias primas | Mejora la limpieza microestructural y la resistencia a la fatiga |

| Sistema de Control PLC | Regulación precisa de temperatura y vacío | Control fiable de la temperatura de transición de memoria de forma |

Mejore la Pureza de su Material con la Experiencia de KINTEK

La precisión es innegociable en la producción de aleaciones de grado médico. KINTEK proporciona sistemas de Fusión por Inducción al Vacío (VIM) líderes en la industria, diseñados para cumplir con los estándares de pureza y composición más estrictos.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de soluciones de alta temperatura para laboratorio, que incluyen sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, todos totalmente personalizables según sus necesidades específicas de investigación o producción.

¿Listo para optimizar la fabricación de su aleación TiNi? Póngase en contacto con nuestros especialistas técnicos hoy mismo para descubrir cómo la tecnología avanzada de hornos de KINTEK puede mejorar la eficiencia y la seguridad del producto de su laboratorio.

Guía Visual

Referencias

- Jiajing Sun. Development of TiNi Alloy Superelastic Guidewire Needle for New Type of Medical Arthroscopic Surgery. DOI: 10.54097/mcmv2h54

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cómo afectan los crisoles de MgO la pureza de la fusión? Estrategias para la remelción por inducción al vacío de alta pureza

- ¿Cuáles son algunos desafíos comunes que se enfrentan al operar un horno de fundición al vacío y sus soluciones? Superar fugas de metal fundido y problemas de vacío

- ¿Cuáles son las ventajas técnicas de utilizar un horno de fusión por inducción de levitación magnética al vacío para las HEA?

- ¿Qué tipo de sistema de calefacción se usa comúnmente en los hornos de fundición al vacío y cómo funciona? Descubra la Calefacción por Inducción para una Fusión Pura y Eficiente

- ¿Qué otras aplicaciones, además de la fundición, pueden realizar los sistemas de calentamiento por inducción? Descubra la precisión en uniones, tratamientos térmicos y más

- ¿Qué papel juega un horno de inducción al vacío con un crisol frío de cobre refrigerado por agua en la fusión de la aleación Ti-33Mo-0.2C?

- ¿Cuáles son las ventajas principales de un horno de inducción para el polvo de magnesio? Logre un rendimiento 20 veces superior

- ¿Qué industrias se benefician de los hornos de fusión por inducción al vacío? Descubra metales de ultra alta pureza para la industria aeroespacial, médica y más