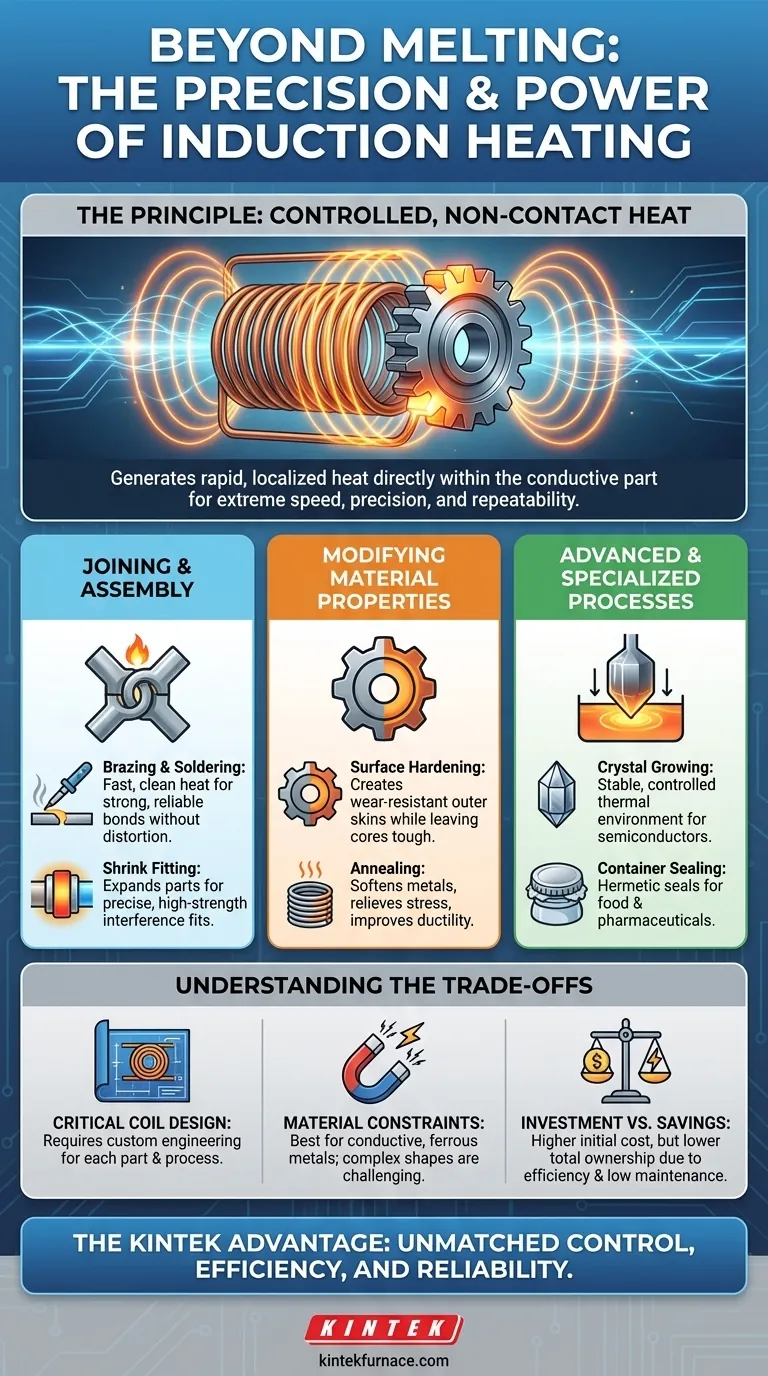

Más allá de la fundición de metales, el calentamiento por inducción es una tecnología altamente versátil utilizada para una amplia gama de procesos industriales precisos. Sus aplicaciones principales incluyen la unión de componentes mediante soldadura fuerte y soldadura blanda, la modificación de propiedades de materiales a través de tratamientos térmicos y endurecimiento, y la habilitación de un ensamblaje de alta precisión con procesos como el ajuste por contracción.

El verdadero valor del calentamiento por inducción no es su capacidad para generar calor, sino su poder para entregar ese calor con extrema velocidad, precisión y control. Esta exactitud milimétrica es lo que lo convierte en una herramienta indispensable para mucho más que solo fundir.

El Principio Detrás de la Versatilidad: Energía Controlada

La adaptabilidad del calentamiento por inducción proviene de su método único de transferencia de energía. Es un proceso sin contacto que convierte una pieza específica en su propia fuente de calor, otorgando a los operadores un nivel de control sin precedentes.

Cómo Funciona el Calentamiento por Inducción

Un sistema de inducción utiliza una corriente alterna que pasa a través de una bobina de cobre cuidadosamente diseñada. Esto crea un potente campo electromagnético oscilante alrededor de la bobina. Cuando una pieza conductora se coloca dentro de este campo, induce corrientes eléctricas (corrientes de Foucault) dentro del material, lo que genera calor rápido y localizado.

El Poder de la Localización

A diferencia de un horno tradicional que calienta toda una cámara, una bobina de inducción solo calienta la porción del material colocada dentro de su campo electromagnético. Esto le permite endurecer un diente de engranaje específico sin afectar la integridad del núcleo del engranaje, o soldar una junta sin dañar los componentes sensibles cercanos.

Velocidad y Repetibilidad Inigualables

El proceso de calentamiento es increíblemente rápido, a menudo toma solo segundos. Los sistemas de inducción modernos ofrecen un control digital preciso sobre la potencia, la frecuencia y el tiempo de ciclo. Esto asegura que cada pieza esté expuesta exactamente al mismo perfil térmico, garantizando resultados consistentes y repetibles, esenciales para la fabricación de alto volumen y el control de calidad.

Un Espectro de Aplicaciones Industriales

Debido a que la inducción ofrece control sobre dónde y cómo se aplica el calor, ha sido adoptada en numerosas industrias para procesos que requieren fiabilidad y precisión.

Unión y Ensamblaje

La inducción es ideal para unir componentes metálicos. Al calentar solo el área de la unión, crea uniones fuertes sin distorsionar ni debilitar todo el conjunto.

- Soldadura Fuerte y Blanda: Proporciona calor rápido y limpio a la unión para un enlace fuerte y fiable.

- Ajuste por Contracción: Un eje se enfría mientras un engranaje o cojinete se calienta por inducción. La pieza calentada se expande, se ajusta al eje y crea un ajuste de interferencia increíblemente fuerte a medida que se enfría y contrae.

Modificación de las Propiedades del Material

El uso más común de la inducción fuera de la fundición es el tratamiento térmico. Al gestionar con precisión los ciclos de calentamiento y enfriamiento, se puede cambiar fundamentalmente la estructura metalúrgica de un metal.

- Endurecimiento Superficial: Calienta rápidamente la capa superficial de una pieza (como un eje o engranaje), que luego se templa. Esto crea una piel exterior dura y resistente al desgaste mientras que el núcleo permanece dúctil y tenaz.

- Recocido: Calienta un metal a una temperatura específica y lo deja enfriar lentamente, lo que ablanda el material, alivia las tensiones internas y mejora su ductilidad.

Procesos Avanzados y Especializados

La precisión de la inducción la hace adecuada para aplicaciones altamente técnicas y de nicho.

- Crecimiento de Cristales: En la industria de semiconductores, la inducción proporciona el entorno térmico estable y altamente controlado necesario para el crecimiento de grandes lingotes de silicio monocristalino.

- Sellado de Contenedores: Un sello de papel de aluminio dentro de una tapa de plástico se calienta por inducción después de que la tapa esté en la botella. Esto derrite una capa de polímero en el papel de aluminio, creando un sello hermético para productos alimenticios, bebidas y farmacéuticos.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el calentamiento por inducción no es una solución universal. Comprender sus requisitos es clave para aprovecharlo eficazmente.

El Papel Crítico del Diseño de la Bobina

La eficacia del sistema depende completamente de la bobina de inducción. La forma, el tamaño y el número de vueltas de la bobina deben diseñarse específicamente para la pieza y el proceso. Esto significa que una nueva aplicación a menudo requiere herramientas personalizadas, lo que representa una consideración de ingeniería y costo.

Restricciones de Material y Geometría

El calentamiento por inducción funciona mejor con materiales eléctricamente conductores, principalmente metales ferrosos como el acero y el hierro. Además, calentar piezas con geometrías muy complejas o irregulares de manera uniforme puede ser un desafío significativo, a veces requiriendo múltiples bobinas o una rotación sofisticada de la pieza.

Inversión Inicial vs. Ahorros Operativos

Los sistemas de inducción pueden representar una mayor inversión de capital inicial en comparación con un horno de convección simple. Sin embargo, suelen ofrecer un menor costo total de propiedad debido a su alta eficiencia energética, menores necesidades de mantenimiento al tener pocas piezas móviles y un tiempo de inactividad operativo mínimo.

Tomando la Decisión Correcta para Su Proceso

Para determinar si la inducción es la opción correcta, alinee sus capacidades con su objetivo de fabricación principal.

- Si su enfoque principal es el ensamblaje de alta precisión: El calentamiento localizado por inducción es perfecto para unir o encajar piezas por contracción sin causar daños colaterales por calor.

- Si su enfoque principal es mejorar las características del material: La inducción ofrece un control inigualable sobre los ciclos de calentamiento y enfriamiento para obtener resultados consistentes de endurecimiento, templado o recocido.

- Si su enfoque principal es la fabricación de alto rendimiento y repetible: La velocidad y el control de procesos digital de la inducción aseguran que cada pieza se produzca con la misma especificación exacta con una varianza mínima.

En última instancia, el calentamiento por inducción debe verse como una herramienta de precisión y control, no solo como una fuerza térmica bruta.

Tabla Resumen:

| Aplicación | Beneficios Clave |

|---|---|

| Unión (Soldadura Fuerte, Soldadura Blanda) | Uniones fuertes, sin distorsión, proceso rápido |

| Tratamiento Térmico (Endurecimiento, Recocido) | Ciclos controlados, propiedades del material mejoradas |

| Ensamblaje (Ajuste por Contracción) | Alta precisión, ajustes de interferencia |

| Especializado (Crecimiento de Cristales, Sellado) | Control térmico estable para usos específicos |

| Ventajas Generales | Velocidad, repetibilidad, eficiencia energética |

¿Listo para mejorar sus procesos industriales con calentamiento por inducción de precisión? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas para diversos laboratorios y aplicaciones industriales. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, complementados con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales y de producción únicas. Ya sea que se enfoque en el ensamblaje de alta precisión, la modificación de propiedades de materiales o la fabricación de alto rendimiento, nuestros sistemas de calentamiento por inducción ofrecen un control, eficiencia y fiabilidad inigualables. Contáctenos hoy para discutir cómo podemos optimizar sus operaciones e impulsar su éxito.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

La gente también pregunta

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad