Prácticamente cualquier industria que requiera metales excepcionalmente puros y con composición controlada se beneficia de los hornos de Fusión por Inducción al Vacío (VIM). Los usuarios más destacados se encuentran en sectores de alto riesgo como el aeroespacial, el automotriz, el biomédico y el energético, donde el fallo del material no es una opción. Estos hornos son el estándar de oro para producir las aleaciones avanzadas y superaleaciones que impulsan la tecnología moderna.

El verdadero valor de un horno de Fusión por Inducción al Vacío (VIM) no es solo su capacidad para fundir metal; es la capacidad de hacerlo en un vacío controlado. Este entorno es la clave para producir las aleaciones de ultra alta pureza y alto rendimiento que exigen las aplicaciones modernas de alto riesgo, libres de la contaminación inherente a la fusión atmosférica.

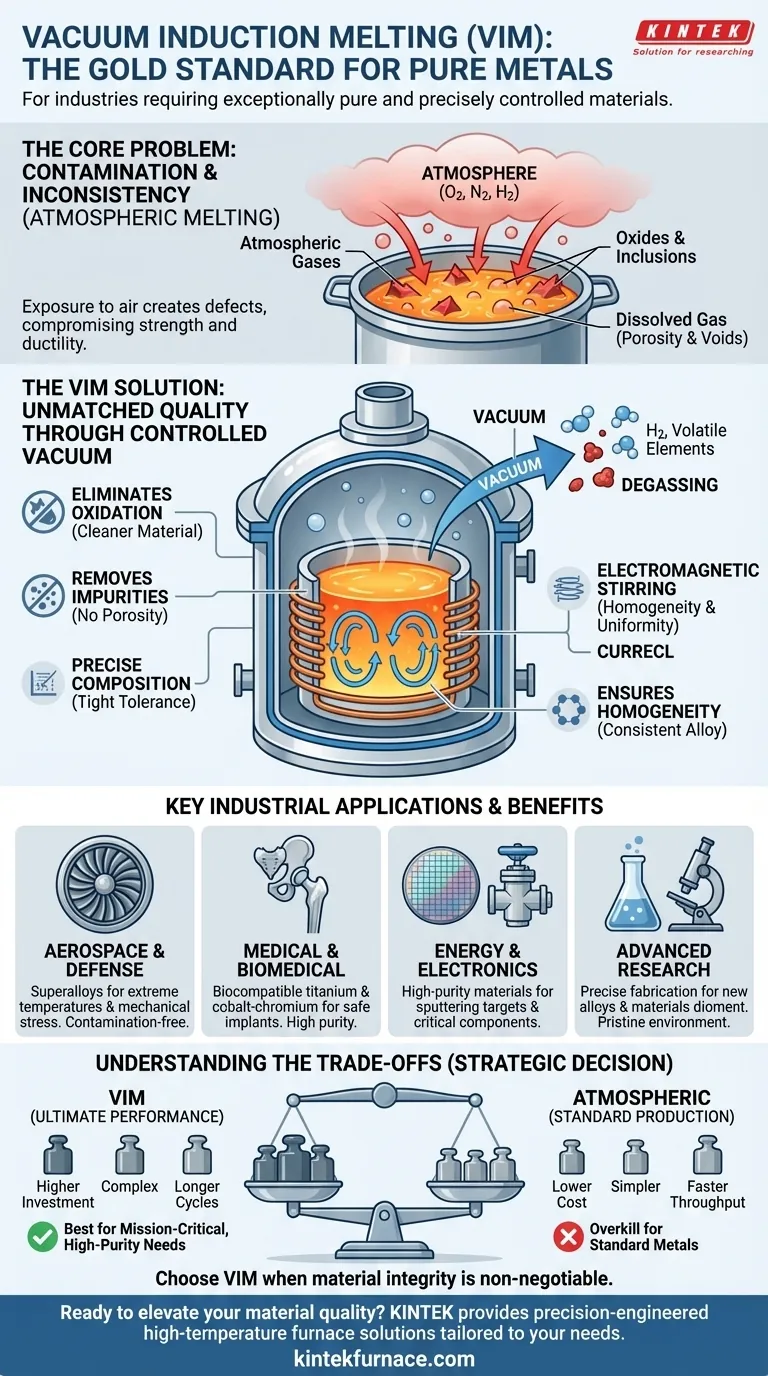

El problema central que resuelve el VIM: Contaminación e Inconsistencia

Para entender por qué los hornos VIM son tan críticos, primero debe comprender los desafíos fundamentales de los procesos de fusión tradicionales.

El Desafío de la Fusión Atmosférica

Cuando los metales se funden al aire libre, quedan expuestos al oxígeno, al nitrógeno y a otros gases atmosféricos. Esta exposición conduce a la formación de óxidos no deseados y otras inclusiones no metálicas.

Estas inclusiones actúan como defectos microscópicos, comprometiendo la resistencia, la ductilidad y el rendimiento general del metal.

El Problema de las Impurezas Disueltas

Más allá de la oxidación superficial, los metales fundidos también pueden disolver gases nocivos como el hidrógeno.

A medida que el metal se enfría y solidifica, este gas disuelto puede salir de la solución, creando porosidad interna y vacíos que debilitan gravemente el componente final. Los elementos traza volátiles también pueden permanecer, alterando las propiedades del material.

Cómo el VIM proporciona una calidad de material inigualable

Un horno VIM contrarresta directamente estos problemas al cambiar fundamentalmente el entorno de fusión. Proporciona un nivel de control que es imposible de lograr con otros métodos.

Eliminación de la Oxidación

Al operar dentro de un vacío, el horno elimina el oxígeno que de otro modo reaccionaría con el metal fundido. Esto previene la formación de inclusiones de óxido, lo que da como resultado un material más limpio y de mayor calidad desde el principio.

Eliminación de Elementos Gaseosos y Volátiles

El entorno de vacío extrae activamente los gases disueltos como el hidrógeno y otros elementos volátiles dañinos del baño fundido. Este proceso, conocido como desgasificación, elimina la causa raíz de la porosidad y los defectos internos.

Logro de un Control Preciso de la Composición

Los elementos de aleación se pueden añadir con extrema precisión dentro de la cámara de vacío sellada. Esto asegura que la composición química final tenga una tolerancia composicional muy estricta, cumpliendo con las exigentes especificaciones para superaleaciones y otros metales especiales.

Garantía de Homogeneidad con Agitación Electromagnética

Los hornos VIM utilizan corrientes de inducción no solo para calentar el metal, sino también para crear un efecto de agitación electromagnética. Esta mezcla suave y continua previene la segregación de diferentes elementos y asegura que la aleación final sea perfectamente homogénea.

Aplicaciones Industriales Clave

La calidad superior del material producida por los hornos VIM los hace indispensables en varias industrias clave.

Aeroespacial y Defensa

Esta es la aplicación por excelencia del VIM. El proceso se utiliza para crear superaleaciones a base de níquel para álabes de turbina de motores a reacción, discos y otros componentes que deben soportar temperaturas extremas y estrés mecánico.

Médica y Biomédica

La pureza es primordial para los implantes médicos como las caderas artificiales y los aparatos dentales. El VIM se utiliza para producir aleaciones de titanio y cobalto-cromo de alta pureza que son biocompatibles y libres de impurezas que podrían causar una reacción adversa en el cuerpo humano.

Energía y Electrónica

El sector energético depende del VIM para producir válvulas y componentes complejos para condiciones de servicio extremas. En la electrónica y los semiconductores, el horno produce los materiales de ultra alta pureza necesarios para blancos de pulverización catódica y otros componentes críticos.

Investigación Avanzada y Desarrollo de Aleaciones

Para los científicos de materiales que crean la próxima generación de materiales, el VIM proporciona un entorno prístino. Permite la fabricación precisa de nuevas aleaciones de alta temperatura, materiales magnéticos y aceros especiales sin la interferencia de contaminantes externos.

Comprensión de las Compensaciones y Limitaciones

Aunque el VIM ofrece una calidad inigualable, no es la opción correcta para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor Inversión Inicial y Complejidad

Los hornos VIM son sistemas sofisticados que incluyen bombas de vacío, fuentes de alimentación avanzadas y sistemas de control complejos. Esto resulta en un costo de capital significativamente mayor en comparación con los hornos de inducción atmosférica o de arco estándar.

Tiempos de Ciclo Más Largos

La necesidad de evacuar la cámara para crear un vacío añade tiempo a cada ciclo de fusión. Para la producción de gran volumen de metales menos críticos, este menor rendimiento puede ser una gran desventaja.

Exceso para Aplicaciones Estándar

Para la fundición de metales estándar no reactivos donde la pureza final no es la principal preocupación (por ejemplo, muchas fundiciones de hierro y acero), un horno VIM es innecesario. El costo y la complejidad adicionales no proporcionan ningún beneficio significativo para estos materiales.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno VIM debe estar impulsada completamente por sus requisitos de rendimiento del material.

- Si su enfoque principal es la máxima pureza y rendimiento del material: El VIM es innegociable para crear superaleaciones de misión crítica, metales de grado médico y materiales electrónicos de alta pureza.

- Si su enfoque principal es la precisión composicional y el desarrollo de nuevas aleaciones: El entorno limpio y controlado de un VIM es esencial para la investigación y el desarrollo donde los resultados repetibles y predecibles son críticos.

- Si su enfoque principal es la producción de gran volumen de metales estándar: Un VIM es probablemente demasiado complejo y costoso; los procesos de fusión atmosférica más simples y rápidos son más adecuados.

En última instancia, seleccionar un horno VIM es una decisión estratégica para priorizar la integridad y el rendimiento del material por encima de todo lo demás.

Tabla Resumen:

| Industria | Beneficios Clave |

|---|---|

| Aeroespacial y Defensa | Produce superaleaciones para resistencia a temperaturas y estrés extremos, libre de contaminación. |

| Médica y Biomédica | Asegura aleaciones de titanio y cobalto-cromo biocompatibles y puras para implantes seguros. |

| Energía y Electrónica | Proporciona materiales de ultra alta pureza para componentes críticos en válvulas, semiconductores y blancos de pulverización catódica. |

| Investigación Avanzada | Permite el desarrollo preciso de aleaciones en un entorno libre de contaminantes para la innovación. |

¿Listo para elevar la calidad de su material con soluciones de hornos diseñadas con precisión? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos de alta temperatura avanzados adaptados a sus necesidades. Nuestra línea de productos —incluidos hornos de vacío y atmósfera, sistemas CVD/PECVD y más— está respaldada por profundas capacidades de personalización para satisfacer sus requisitos experimentales únicos. Ya sea que trabaje en aeroespacial, médico o investigación, ofrecemos soluciones fiables y de alto rendimiento. Contáctenos hoy para analizar cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores