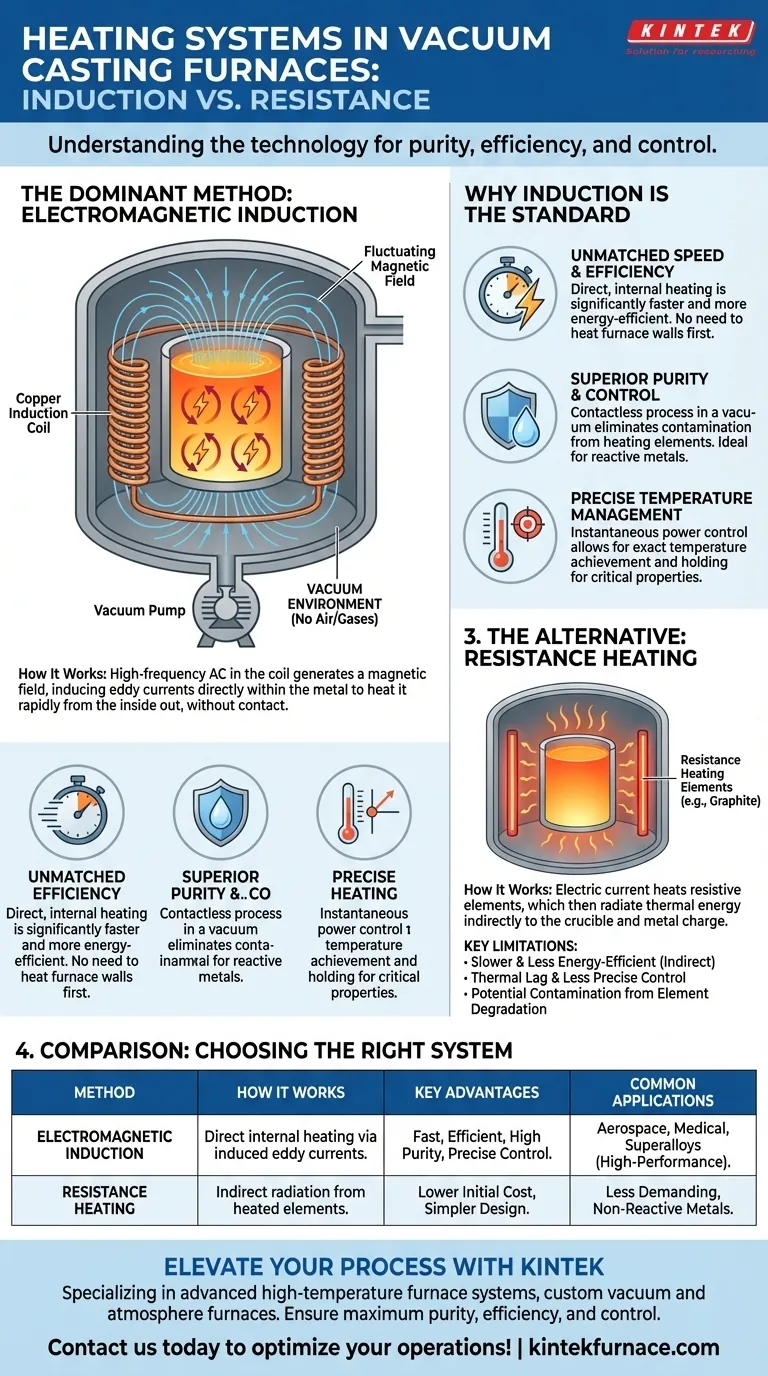

El método de calentamiento dominante en los modernos hornos de fundición al vacío es la inducción electromagnética. Esta técnica utiliza una potente corriente alterna de alta frecuencia que pasa a través de una bobina de cobre, la cual genera un campo magnético fluctuante. Este campo induce corrientes eléctricas de "Foucault" directamente dentro de la carga de metal, haciendo que se caliente rápida y eficientemente de adentro hacia afuera, todo ello sin contacto físico directo.

El desafío central en la fundición al vacío no es solo fundir metal, sino hacerlo con absoluta pureza y control. El calentamiento por inducción es el estándar porque es un método sin contacto que calienta el material directamente, lo que lo hace perfectamente adecuado para el ambiente limpio y sin aire de una cámara de vacío.

Cómo funciona la calefacción por inducción en un vacío

El principio fundamental: Inducción electromagnética

Un horno de inducción se construye alrededor de una bobina de cobre refrigerada por agua. Cuando se aplica una corriente alterna (CA) de alta frecuencia a esta bobina, produce un campo magnético potente y que cambia rápidamente en el espacio dentro de la bobina.

El metal a fundir, conocido como la "carga", se coloca en un crisol dentro de esta bobina. No toca la bobina misma.

Generación de calor mediante corrientes de Foucault

El campo magnético atraviesa la carga de metal y, según la ley de inducción de Faraday, induce corrientes eléctricas circulares dentro de ella. Estas se llaman corrientes de Foucault.

Debido a que el metal tiene una resistencia eléctrica inherente, el flujo de estas potentes corrientes de Foucault genera un calor inmenso. El metal se convierte esencialmente en su propio elemento calefactor, lo que permite aumentos de temperatura extremadamente rápidos y uniformes.

El papel del entorno de vacío

Todo el proceso tiene lugar dentro de una cámara sellada de la que se ha extraído el aire para crear un vacío. Esto es fundamental porque evita que el oxígeno y otros gases atmosféricos reaccionen con el metal fundido.

En un vacío, la transferencia de calor por convección (movimiento de aire) se elimina. El calor se transfiere principalmente a través de la radiación. Un método de calentamiento directo como la inducción es, por lo tanto, mucho más eficiente que los métodos que primero deben calentar el entorno circundante.

Por qué la inducción es el estándar para la fundición al vacío

Velocidad y eficiencia inigualables

Debido a que la inducción calienta el metal directamente desde el interior, es significativamente más rápida y energéticamente más eficiente que los métodos tradicionales. Evita la necesidad de calentar primero las paredes del horno y luego irradiar ese calor al crisol, ahorrando tiempo y energía.

Pureza y control superiores

La inducción es un proceso de calentamiento sin contacto. Lo único que toca el metal fundido es el crisol inerte. Esto elimina el riesgo de contaminación que puede ocurrir cuando el metal toca los elementos calefactores, lo cual es un problema común en otros tipos de hornos.

Combinado con el vacío, este proceso asegura la mayor pureza posible para metales reactivos y superaleaciones utilizados en aplicaciones aeroespaciales, médicas y otras aplicaciones críticas.

Gestión precisa de la temperatura

Las fuentes de alimentación de inducción permiten un control instantáneo y preciso sobre la energía entregada al metal. Esto permite a los operadores alcanzar y mantener temperaturas exactas, lo cual es crucial para las propiedades metalúrgicas de la pieza fundida final.

Entendiendo las compensaciones y alternativas

La alternativa principal: Calentamiento por resistencia

Algunos hornos de vacío utilizan calentamiento por resistencia. Este método funciona de manera muy similar a un horno doméstico, donde la corriente eléctrica pasa a través de elementos calefactores de alta resistencia (a menudo hechos de grafito o molibdeno).

Estos elementos se calientan extremadamente y irradian energía térmica, que calienta el crisol y, a su vez, la carga de metal.

Limitaciones clave del calentamiento por resistencia

El calentamiento por resistencia es generalmente más lento y menos eficiente energéticamente que la inducción. Se basa en el calentamiento indirecto, lo que introduce un retraso térmico y hace que el control preciso de la temperatura sea más desafiante.

Además, los propios elementos calefactores pueden degradarse con el tiempo y convertirse en una fuente de contaminación dentro de la cámara de vacío, lo que podría comprometer la pureza de la fusión.

El factor coste y complejidad

Los sistemas de calentamiento por inducción suelen tener un costo de capital inicial más alto y pueden ser más complejos que sus contrapartes calentadas por resistencia. La elección entre ellos a menudo depende de las aleaciones específicas que se funden y del nivel requerido de pureza y control del proceso.

Tomar la decisión correcta para su objetivo

Al evaluar un horno de vacío, el sistema de calentamiento es un factor definitorio que impacta directamente en los resultados del proceso.

- Si su enfoque principal es la máxima pureza y la fundición rápida de aleaciones de alto rendimiento: El calentamiento por inducción es el estándar industrial inequívoco y la opción técnica superior.

- Si su enfoque principal es un menor costo inicial para metales menos exigentes y no reactivos: El calentamiento por resistencia puede ser una opción viable, pero debe aceptar las compensaciones en velocidad, eficiencia y posible contaminación.

Comprender el método de calentamiento es el primer paso para dominar la calidad y la consistencia de su proceso de fundición al vacío.

Tabla resumen:

| Método de Calentamiento | Cómo Funciona | Ventajas Clave | Aplicaciones Comunes |

|---|---|---|---|

| Inducción Electromagnética | La CA de alta frecuencia en la bobina de cobre induce corrientes de Foucault en el metal, calentándolo directamente sin contacto. | Rápido, energéticamente eficiente, alta pureza, control preciso de la temperatura. | Aleaciones aeroespaciales, implantes médicos, superaleaciones. |

| Calentamiento por Resistencia | La corriente eléctrica calienta los elementos (p. ej., grafito), irradiando calor al metal indirectamente. | Menor costo inicial, diseño más simple. | Metales menos exigentes y no reactivos. |

¿Listo para elevar su proceso de fundición al vacío con soluciones de calentamiento superiores? En KINTEK, nos especializamos en sistemas avanzados de hornos de alta temperatura, incluyendo hornos de vacío y atmósfera personalizados, adaptados para satisfacer sus necesidades experimentales únicas. Aprovechando nuestra excepcional I+D y fabricación interna, aseguramos la máxima pureza, eficiencia y control para industrias como la aeroespacial y médica. Contáctenos hoy para discutir cómo nuestras tecnologías de calentamiento por inducción pueden optimizar sus operaciones y ofrecer resultados inigualables.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento