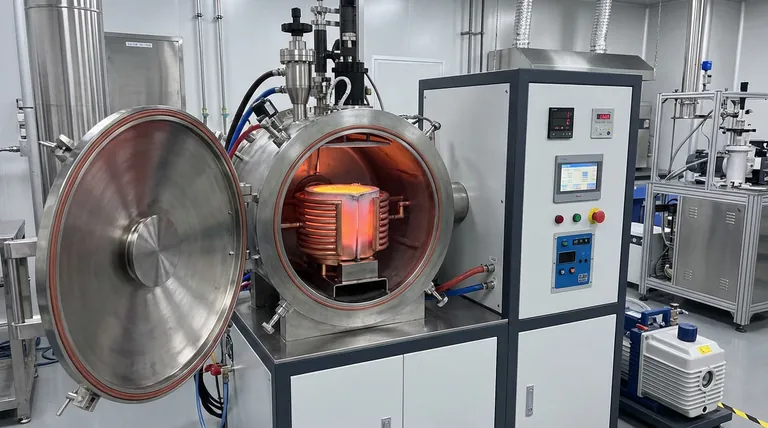

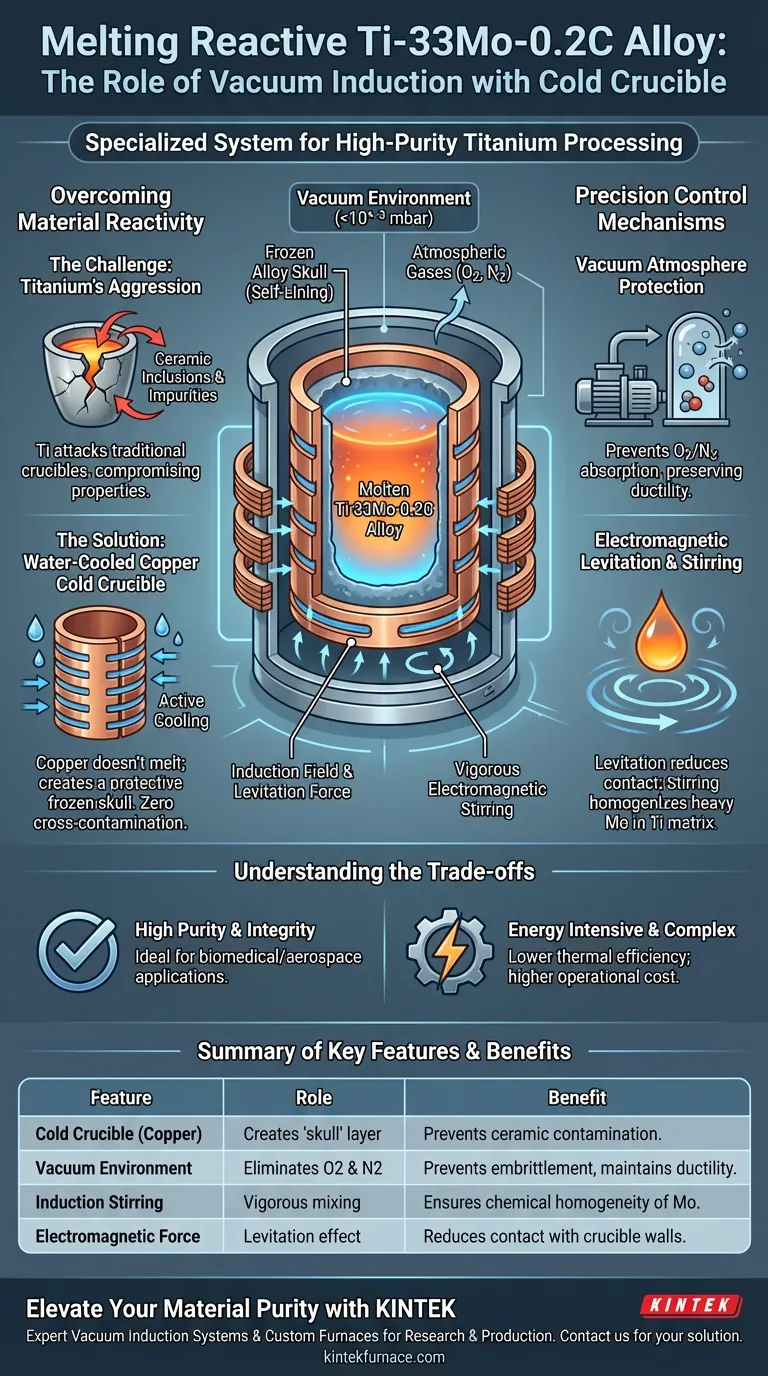

En el procesamiento de la aleación Ti-33Mo-0.2C, el horno de inducción al vacío equipado con un crisol frío de cobre refrigerado por agua sirve como un sistema especializado de fusión de alta pureza diseñado para superar la extrema reactividad química del titanio fundido.

Su función principal es eliminar las fuentes de contaminación combinando un entorno de alto vacío, que evita la absorción de gases atmosféricos como el oxígeno y el nitrógeno, con una técnica de crisol frío que evita que la aleación fundida entre en contacto con un revestimiento cerámico reactivo.

Idea Clave El procesamiento de aleaciones de titanio requiere aislar la fusión tanto del aire como del propio recipiente de contención. El método del crisol frío utiliza fuerzas electromagnéticas para crear un efecto de "corteza" o levitación, asegurando que la aleación reactiva se funda únicamente dentro de un contenedor de su propio material congelado, garantizando una pureza composicional absoluta.

Superando la Reactividad del Material

El Desafío de la Fusión del Titanio

El titanio es altamente reactivo en estado líquido. Cuando se funde en crisoles cerámicos o refractarios tradicionales, ataca agresivamente las paredes del recipiente.

Esta reacción introduce inclusiones cerámicas e impurezas en la masa fundida, comprometiendo las propiedades mecánicas de la aleación final Ti-33Mo-0.2C.

La Solución de Cobre Refrigerado por Agua

El "crisol frío" está construido de cobre segmentado y refrigerado por agua. Debido a que el cobre es altamente conductor y se enfría activamente, no se derrite.

En lugar de que la aleación toque el cobre, el intenso enfriamiento hace que una fina capa de la aleación de titanio se congele instantáneamente contra la pared.

El Efecto "Corteza"

Esta capa congelada se conoce como corteza. Actúa como un revestimiento protector, lo que significa que el Ti-33Mo-0.2C fundido se contiene en realidad dentro de una cáscara de su propio material sólido.

Esto elimina cualquier interacción entre el metal líquido y los materiales refractarios extraños, garantizando una contaminación cruzada cero.

Mecanismos de Control de Precisión

Protección del Ambiente de Vacío

El horno de inducción al vacío opera en un entorno de vacío extremadamente puro.

Esto es fundamental porque el titanio absorbe oxígeno y nitrógeno rápidamente a altas temperaturas. Estos elementos intersticiales pueden fragilizar la aleación; el vacío evita esta absorción, preservando la ductilidad de la aleación.

Levitación y Agitación por Inducción

El campo de inducción utilizado para calentar el metal también genera fuertes fuerzas electromagnéticas.

Estas fuerzas pueden crear un efecto de levitación, reduciendo aún más el contacto con las paredes del crisol. Además, la inducción proporciona una vigorosa agitación electromagnética.

Esta agitación es vital para el Ti-33Mo-0.2C porque el Molibdeno (Mo) tiene una densidad y un punto de fusión más altos que el Titanio. La agitación asegura que el Mo refractario se disuelva completamente y se homogeneice químicamente dentro de la matriz de Ti.

Comprendiendo las Compensaciones

Eficiencia Térmica

Si bien el crisol frío garantiza la pureza, es térmicamente ineficiente en comparación con los hornos tradicionales.

Se pierde una cantidad significativa de energía a través de las paredes refrigeradas por agua para mantener la "corteza". Esto hace que el proceso consuma más energía y, en general, limita el sobrecalentamiento máximo (temperatura por encima del punto de fusión) que se puede lograr.

Complejidad y Costo

El sistema requiere fuentes de alimentación complejas y sistemas de refrigeración por agua a alta presión.

Generalmente se reserva para aplicaciones de alto valor, como componentes biomédicos o aeroespaciales, donde la pureza del material es más crítica que el costo de producción.

Tomando la Decisión Correcta para Su Objetivo

Para determinar si este método de fusión se alinea con sus objetivos metalúrgicos específicos, considere lo siguiente:

- Si su enfoque principal es la pureza absoluta y la biocompatibilidad: Esta es la opción definitiva, ya que el crisol frío niega por completo el riesgo de inclusiones cerámicas y contaminación refractaria.

- Si su enfoque principal es el control preciso de la composición: El entorno de vacío combinado con la agitación electromagnética asegura que la proporción específica de Titanio, Molibdeno y Carbono permanezca exacta y homogénea.

El horno de inducción al vacío con crisol frío es el estándar de la industria para transformar elementos crudos reactivos en aleación Ti-33Mo-0.2C de alta integridad sin comprometer la estructura.

Tabla Resumen:

| Característica | Papel en la Fusión de Ti-33Mo-0.2C | Beneficio para la Aleación Final |

|---|---|---|

| Crisol Frío (Cobre) | Crea una "corteza" (capa de aleación congelada) | Previene inclusiones cerámicas y contaminación |

| Ambiente de Vacío | Elimina O2 y N2 atmosféricos | Previene la fragilización y mantiene la ductilidad |

| Agitación por Inducción | Mezcla electromagnética vigorosa | Asegura la homogeneidad química del Molibdeno |

| Fuerza Electromagnética | Proporciona un efecto de levitación | Reduce el contacto con las paredes del crisol |

Mejore la Pureza de su Material con KINTEK

La fusión de precisión de aleaciones reactivas como Ti-33Mo-0.2C requiere más que solo calor: requiere un entorno libre de contaminación. Respaldado por I+D y fabricación expertos, KINTEK ofrece Sistemas de Inducción al Vacío de alto rendimiento y hornos de alta temperatura de laboratorio personalizados (Muffle, Tubo, Rotatorio, CVD) adaptados a sus necesidades específicas de investigación o producción.

¿Listo para lograr una integridad composicional absoluta? Contacte a los expertos de KINTEK hoy mismo para discutir su solución de horno personalizada.

Guía Visual

Referencias

- W. Szkliniarz, Agnieszka Szkliniarz. The Role of Titanium Carbides in Forming the Microstructure and Properties of Ti-33Mo-0.2C Alloy. DOI: 10.3390/coatings15050546

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué son populares los hornos de inducción para la fabricación de aleaciones? Logre una homogeneidad y eficiencia superiores de la aleación

- ¿Cuáles son las ventajas de un horno de fusión por inducción IGBT? Aumente la eficiencia y la productividad

- ¿Cuáles son los principales tipos de hornos de inducción? Elija el diseño adecuado para sus necesidades de fusión

- ¿Cuáles son las ventajas del moldeo al vacío? Ideal para prototipos de alta fidelidad y producción de bajo volumen

- ¿Cuáles son las ventajas de utilizar el calentamiento por inducción de frecuencia media para Ir/HfO2? Mejora la pureza y la eficiencia del recubrimiento

- ¿Qué determina la profundidad de calentamiento en los procesos de inducción? Frecuencia Maestra y Control de Materiales

- ¿Cómo se genera el calor en el calentamiento por inducción? Descubra métodos de calentamiento eficientes sin contacto

- ¿Qué beneficios de mantenimiento ofrece el horno de fusión por inducción IGBT? Logre un tiempo de actividad y una fiabilidad inigualables