Las principales ventajas de un horno de fusión por inducción IGBT son su eficiencia energética superior, velocidades de fusión más rápidas y consistentes, y una interferencia eléctrica mínima con la red eléctrica de su instalación. A diferencia de las tecnologías más antiguas, estos hornos modernos utilizan transistores bipolares de puerta aislada (IGBT) para suministrar energía constante durante todo el ciclo de fusión, lo que resulta en importantes beneficios operativos y financieros.

La diferencia fundamental no es solo una mejora en los componentes, sino un cambio fundamental en el rendimiento. Mientras que los hornos más antiguos basados en SCR presentan compensaciones entre velocidad, eficiencia y estabilidad de la red, la tecnología IGBT está diseñada para ofrecer las tres simultáneamente, reduciendo el costo total de propiedad y aumentando la productividad.

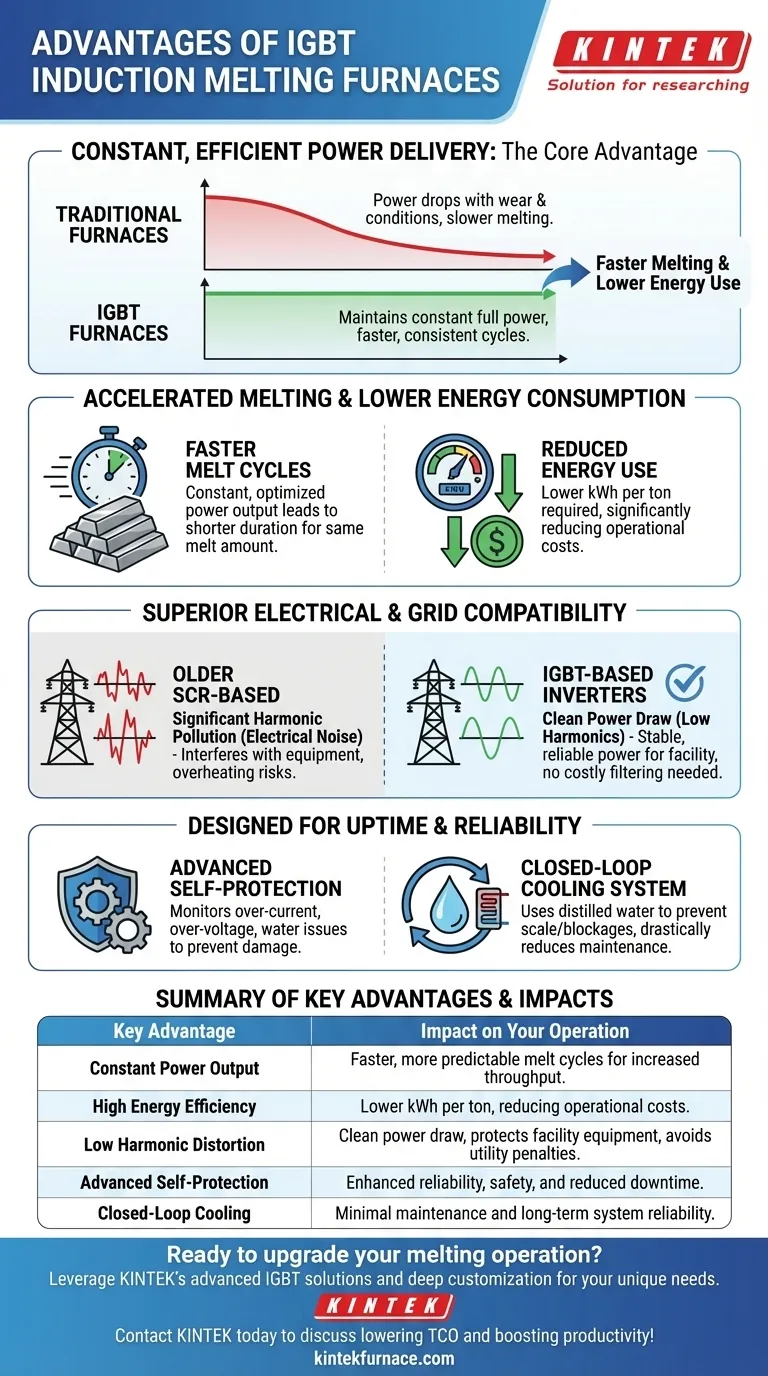

La ventaja principal: Suministro de energía constante y eficiente

El beneficio más significativo de un horno IGBT proviene de su capacidad para mantener la máxima potencia desde el principio hasta el final del proceso de fusión. Esta capacidad tiene un impacto directo tanto en la velocidad como en el costo.

Cómo la potencia constante acelera la fusión

Los hornos tradicionales a menudo experimentan una caída de potencia a medida que el revestimiento del horno se desgasta o a medida que cambian las propiedades de la carga metálica durante el calentamiento.

Sin embargo, los hornos IGBT utilizan un circuito resonante en serie que mantiene una salida de potencia constante y optimizada independientemente de estas condiciones. Esto da como resultado ciclos de fusión más rápidos y predecibles.

Este calentamiento constante y rápido es especialmente valioso para fundir acero inoxidable, cobre, aluminio y metales preciosos como el oro, donde la temperatura uniforme es clave para la calidad.

El impacto en el consumo de energía

Una fusión más rápida se traduce directamente en un menor consumo de energía. Debido a que el horno opera con la máxima eficiencia durante un período más corto para fundir la misma cantidad de metal, los kilovatios-hora (kWh) totales requeridos por tonelada se reducen notablemente.

Esta eficiencia es un motor clave para reducir los costos operativos continuos de una fundición o instalación de fundición.

Compatibilidad eléctrica y de red superior

Una ventaja importante, a menudo pasada por alto, de la tecnología IGBT es la limpieza con la que opera dentro del ecosistema eléctrico de una instalación.

Comprender la contaminación armónica

Las fuentes de alimentación más antiguas, particularmente aquellas que utilizan rectificadores controlados de silicio (SCR), son conocidas por crear una cantidad significativa de "ruido eléctrico", o distorsión armónica, en la red eléctrica.

Esta contaminación puede interferir con otros equipos electrónicos sensibles en su fábrica, hacer que los transformadores se sobrecalienten y provocar penalizaciones por parte de su compañía eléctrica.

La solución IGBT: Un consumo de energía limpio

Los inversores basados en IGBT producen una distorsión armónica extremadamente baja. Esto significa que extraen energía de manera limpia sin perturbar su red ni afectar a otra maquinaria.

Esto elimina la necesidad de costosos equipos de filtrado de armónicos y garantiza una energía estable y fiable para toda su operación.

Arranque y operación sin esfuerzo

Los hornos IGBT utilizan software de barrido a tensión cero, lo que les permite arrancar de manera fiable y rápida a plena carga. Esto elimina las dificultades de arranque comunes en los sistemas SCR más antiguos.

Esta característica es particularmente beneficiosa para operaciones que requieren paradas y arranques frecuentes, mejorando la productividad general.

Diseño para tiempo de actividad y fiabilidad

Los hornos IGBT modernos están diseñados no solo para el rendimiento, sino también para la durabilidad y la facilidad de uso, minimizando el costoso tiempo de inactividad.

Sistemas avanzados de autoprotección

Estos hornos están equipados con funciones de protección completas. Monitorean constantemente si hay sobrecorriente, sobretensión, problemas de presión de agua y cortocircuitos.

Estos sistemas protegen automáticamente el equipo contra daños, garantizando la seguridad operativa y preservando la longevidad de la fuente de alimentación y los componentes del horno.

La importancia de un sistema de refrigeración de circuito cerrado

Un punto común de fallo en cualquier sistema de inducción es la refrigeración. Los hornos IGBT suelen utilizar un sistema de circulación de agua sellado y de circuito cerrado con agua destilada.

Este diseño, a menudo combinado con un intercambiador de calor, evita la acumulación de sarro y obstrucciones comunes con el agua no tratada. El resultado es un mantenimiento drásticamente reducido y una mayor fiabilidad a largo plazo.

Control y automatización modernos

Controlados por procesadores digitales avanzados (DSP), estos hornos ofrecen un control preciso sobre el proceso de fusión. Muchos cuentan con interfaces sencillas, como operación con un solo botón, y proporcionan puertos de comunicación para monitoreo y control remotos.

Comprender las compensaciones

Si bien las ventajas son significativas, una evaluación técnica completa requiere reconocer las compensaciones.

Costo inicial de inversión

Un horno IGBT a menudo tiene un precio de compra inicial más alto en comparación con un sistema nuevo o reacondicionado basado en SCR. La decisión debe sopesarse frente a los menores costos operativos a largo plazo derivados del ahorro de energía y la reducción del mantenimiento.

Complejidad de la reparación

La electrónica de estado sólido avanzada en una fuente de alimentación IGBT es muy fiable. Sin embargo, si se produce un fallo, la solución de problemas y la reparación de una placa de control sofisticada o un módulo IGBT pueden requerir un técnico más especializado que el servicio de un circuito SCR más simple y antiguo.

Tomar la decisión correcta para su operación

Su decisión debe guiarse por sus prioridades operativas específicas.

- Si su enfoque principal es minimizar los costos operativos: La eficiencia energética superior del horno IGBT y las menores necesidades de mantenimiento ofrecerán un menor costo total de propiedad durante la vida útil del equipo.

- Si su enfoque principal es maximizar el rendimiento de la producción: La potencia constante y los ciclos de fusión rápidos y predecibles aumentan directamente la capacidad de producción de su planta y la fiabilidad de la programación.

- Si su enfoque principal es la estabilidad operativa y la preparación para el futuro: La distorsión armónica casi nula de un sistema IGBT es una ventaja crítica, que protege toda su instalación y garantiza el cumplimiento de las normas modernas de calidad de energía.

En última instancia, la adopción de un horno IGBT es una inversión en una operación de fusión más productiva, eficiente y fiable.

Tabla de resumen:

| Ventaja clave | Impacto en su operación |

|---|---|

| Salida de potencia constante | Ciclos de fusión más rápidos y predecibles para un mayor rendimiento. |

| Alta eficiencia energética | Menor kWh por tonelada, lo que reduce los costos operativos. |

| Baja distorsión armónica | Consumo de energía limpio, protege el equipo de la instalación, evita penalizaciones de la compañía eléctrica. |

| Autoprotección avanzada | Mayor fiabilidad, seguridad y tiempo de inactividad reducido. |

| Refrigeración de circuito cerrado | Mantenimiento mínimo y fiabilidad del sistema a largo plazo. |

¿Listo para actualizar su operación de fusión con una solución de alto rendimiento y rentable?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a las fundiciones y a las instalaciones de fundición de metales soluciones avanzadas de hornos de fusión por inducción IGBT. Nuestra línea de productos, que incluye sistemas personalizados para acero inoxidable, cobre, aluminio y metales preciosos, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos de producción únicos y maximizar su retorno de la inversión.

¡Contacte con KINTEL hoy mismo para analizar cómo nuestra tecnología IGBT puede reducir su costo total de propiedad e impulsar su productividad!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5